Panhard Motortechniek

Panhard Motortechniek

Eerder gepubliceerd in Koerier 182

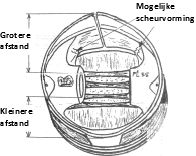

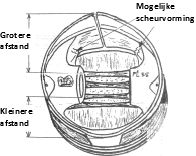

Peter Breed toonde mij onlangs een Panhard motorblok met een scheur erin. Dat kwam in het begin van de jaren ‘60 bij de M5 motorserie vaker voor, vandaar de introductie van een versterkte voorlagerzitting in M6 motorcarters vanaf serienummer 1732 met ingang van september 1962.

In dit geval bleek het echter om een versterkt M6 motorcarter te gaan, en wel een Citroën revisiemotor met een R achter de motor typecode. Dat hield voor die periode in, dat er gebruik gemaakt is van speciale, voor reparatie-overmaat bedoelde hoofdlagers. Gegevens daarover zijn schaars, en bovendien bleek de tekst van het hierover onder Citroënbeheer uitgegeven Technisch Bulletin 24-9 van 25 februari 1966 enige fouten te bevatten. Dat is na de overname van Panhard door Citroën wel eens meer voorgekomen, want ook in het Technisch Bulletin 24-2 van juli 1965 over de introductie van nieuwe drijfstangen met bronzen lagerbussen bleken enige pistonpen gegevens precies verkeerd-om te zijn vermeld. Destijds heb ik hieruit kritiekloos gegevens overgenomen in een artikel over de PL krukastechniek in de jaren ’90, wat enig literair stof heeft doen opwaaien.

Desinteresse van Citroën? We zullen het nooit te weten komen. Normaal gesproken zouden tekstfouten in een technisch fabrieksbulletin echter onherroepelijk tot een rectificatie hebben moeten leiden, wat in beide gevallen niet is gebeurd.

Omdat informatie over dit onderwerp lastig is te vinden heb ik de relevante gegevens bij elkaar gezocht, en gebruik makend van de gelegenheid aangevuld met nuttige informatie over zuigers en zuigerveren.

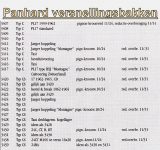

Fabrieks modificatie-markering bij M5 motoren gefabriceerd in tweede semester van 1960.

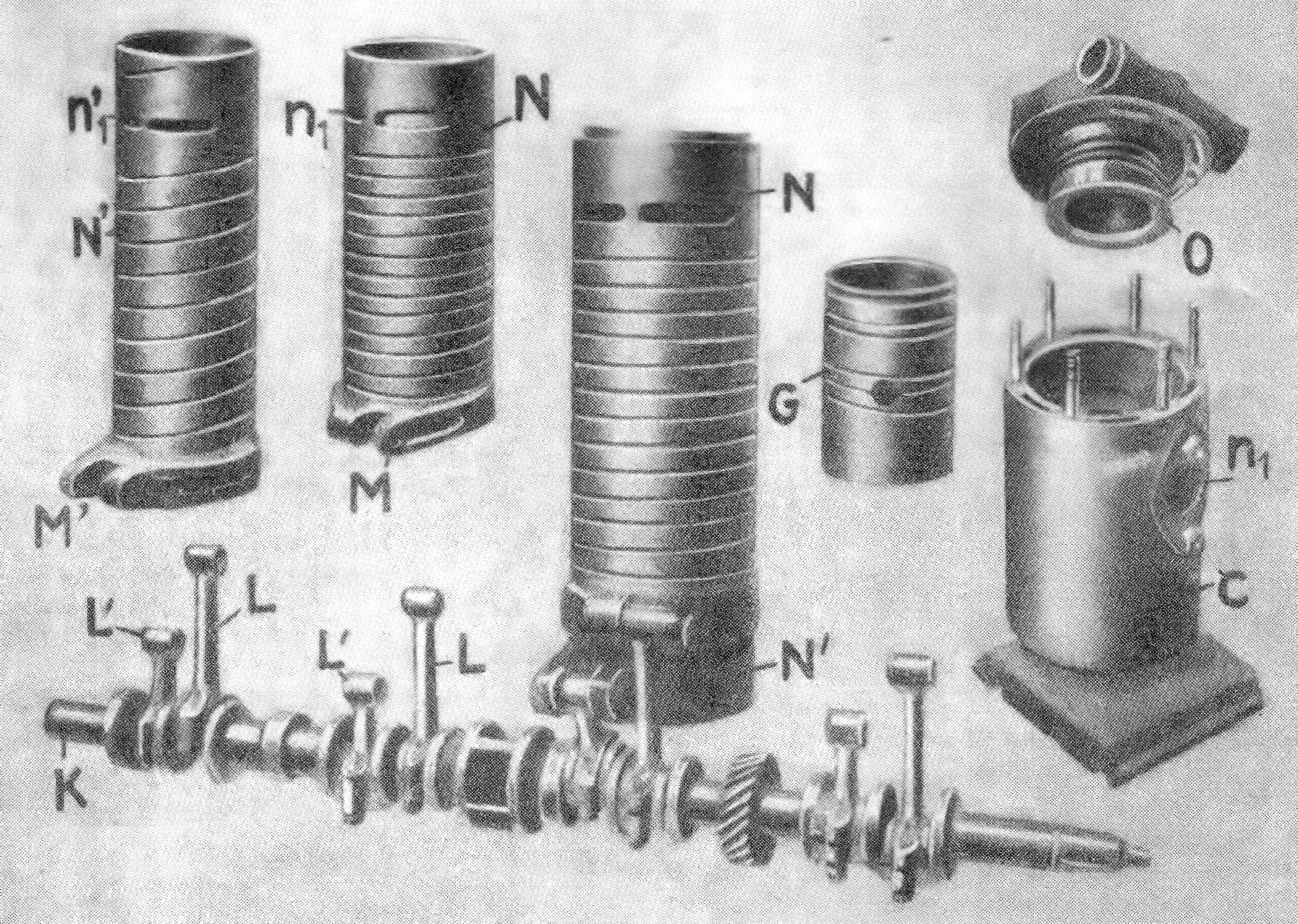

Seriemotoren van het type M5 / 848cc uit de produktieperiode 07/1960 – 11/1960 met motor typecode 1708 R, 1709 R, 1714 R, 1715 R, en 1716 R waren oorspronkelijk voorzien van zuigers met 5 veergroeven en Ø 22mm pistonpennen met een bronzen lagerbus. Vóór aflevering werden deze motoren gemodificeerd met 4-veergroeven zuigers en Ø 25mm pistonpennen zonder bronzen lagerbus. Daarbij werd een R aan de motorcode op het carter toegevoegd.

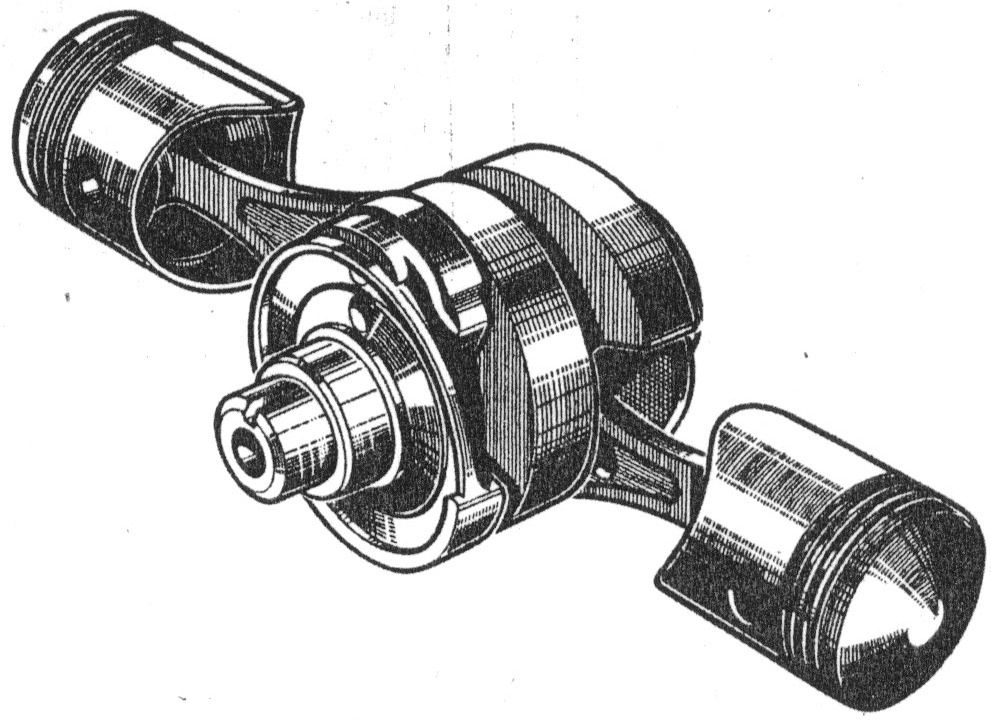

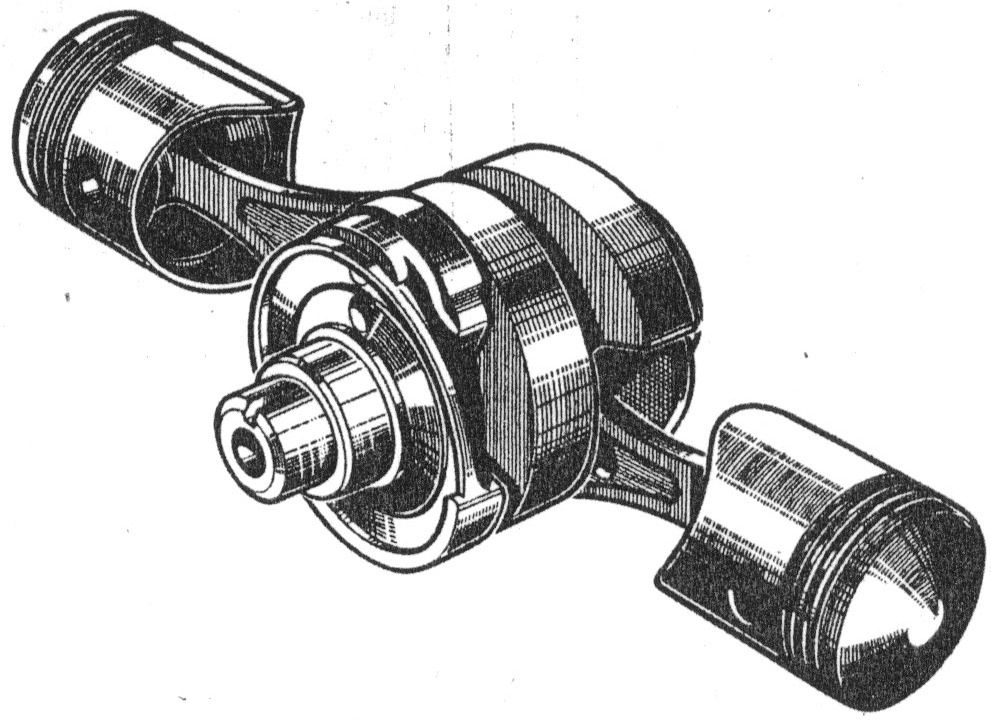

Krukashoofdlagers 2 NU 09.

Vanaf oktober 1955 (Dyna Z vanaf code mécanique CA op het typeplaatje) gebruikte Panhard SKF rollagers van het type 2NU09 als krukashoofdlagers. De krukas hoofdlagertappen draaien zonder gebruik van een lagerbinnenring direct op de lagerrollen. In de praktijk bleek, dat bij warmte-uitzetting van het motorcarter het voorste hoofdlager bij zware belasting soms ruimte in zijn zitting kon krijgen, wat uiteindelijk ernstige motorschade tot gevolg had.

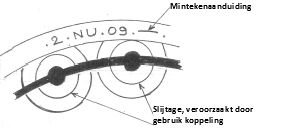

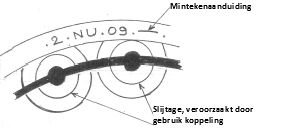

Als oplossing werd in motoren vanaf de typecodeserie 1652 een voorste krukaslager met een mincode gemonteerd (Panhard nr. 349557, herkenbaar aan een ingegraveerd minusteken op de lagerzijkant). Voor het achterste krukaslager bleef ongewijzigd een standaard 2NU09 lager voorgeschreven (Panhard nr. 346531).

Bij krukassen waarvan het centrale element is gemerkt met een X dient echter ook voor het achterste krukaslager een 2NU09— lager 349557 te worden gebruikt!

2 NU 09— rollagers en hun functie.

Een “minuslager” is een uit de productie geselecteerd 2NU09 rollager waarvan de rollen een fractie grotere diameter hebben, waardoor de binnendiameter van de rollenring één honderdste millimeter kleiner is: 55,010 mm. In combinatie met de voorspanning van het voorlager in zijn zitting in het motorcarter wordt zo de vereiste passing van de krukas in het voorste hoofdlager bereikt. Het gebruik van een 2NU09— rollager is dus feitelijk een correctiemaatregel om de vereiste minimale voorspanning van de krukas in het voorste hoofdlager ook onder kritische bedrijfsomstandigheden enigszins te behouden, wanneer het motorcarter zover is uitgezet dat de lagervoorspanning in zijn zitting gering geworden is. Helaas zijn de originele Panhard 2NU09— lagers al sinds de jaren ’90 uitverkocht.

Tegenwoordig passen de meeste merken 2 NU 09 lagers niet meer op een Panhard krukas.

De meeste lagerfabrikanten hebben begin jaren ’90 de diameter van de 2NU09 lagerrollen gewijzigd, waarbij de buitendiameter van de (bij Panhard niet gebruikte) lagerbinnenring werd aangepast. Gevolg: sinds die wijziging zijn de 2NU09 lagers van de meeste fabrikanten niet meer bruikbaar voor montage op een Panhardkrukas. Gelukkig heeft de Japanse fabrikant NTN deze modificatie niet gevolgd, waardoor tegenwoordig voor zover bekend alleen een NU209 rollager van het merk NTN nog in een Panhardmotor toepasbaar is.

Via handmatig testen van enige toepasbare NU209 rollagers op de voorste hoofdtap van de losse krukas treft men soms een lager wat los spelingvrij en enigszins “vettig” op de voorste krukastap schuift, en wat als minuslager kan worden gemonteerd. Afhankelijk van de fabrikant worden beide typecodes 2NU09 en NU209 voor hetzelfde rollager gebruikt.

Voorspanning van het voorste krukaslager in het motorcarter.

Volgens de gegevens in de RTA uitgaven over de PL17 en de 24 modellen dient de buitendiameter van het voorste krukas rollager 0,085 mm – 0,130 mm groter te zijn dan de diameter van de voorlagerzitting in het motorcarter.

2 NU 09 rollagers met reparatie-overmaat.

Zowel in de normale produktie als bij de fabrieks-revisiemotoren kwamen motorcarters voor waarvan de voorste lagerzitting een net iets te grote diameter had om de vereiste voorspanning van het voorste krukaslager te verkrijgen. Het motto “weggooien is zonde” stond ook bij Panhard hoog in het vaandel geschreven. Lagerfabrikant SKF leverde een overmaats 2NU09 lager met een chroomlaag van 0,10 mm op de lagerbuitenring, waardoor de lagerdiameter tot 85,20 mm werd vergroot. Dit overmaatlager werd ook in een minusversie geleverd (met minusteken achter het SKF nummer).

Daarmee kon een groot deel van deze “buiten tolerantiecarters” toch nog in het produktieproces worden gebruikt.

De verschillen tussen beide overmaatlagers zijn:

- 2NU09 overmaat rollager normaal, SKF nr. 431875 R (Panhard nr. 385305),

diametermaten: buiten Ø 85,20 mm en binnen Ø 55,000 mm.

- 2NU09 overmaat rollager minus, SKF nr. 431875 R — (Panhard nr. 385159),

diametermaten: buiten Ø 85,20 mm en binnen Ø 55,010 mm.

Motorcarters die van een overmaats voorste krukaslager zijn voorzien (vanaf serienummer 1732) kregen een R achter dit nummer, en na de overname door Citroën ook achter het serienummer op het Citroën motortypeplaatje.

Ik heb geen informatie kunnen vinden vanaf wanneer deze overmaatlagers in de productie zijn ingevoerd, maar gelet op de datum van het technische Citroën bulletin (02/1966) zal dat vermoedelijk niet eerder dan 1965 zijn geweest.

Bij twijfel of voor een motorcarter een overmaats lager vereist is, kan dit snel worden vastgesteld door er (koud) een standaard 2NU09 lager in te passen. Valt dat er zonder problemen in, dan dient beslist naar een overmaats lager of een ander motorcarter gezocht te worden. Maar ook hier geldt: (op-) meten is zeker weten!

Dat laatste is altijd het beste advies, want nadat de Panhardproductie in 1967 was beëindigd, is er onder het Citroën regime ooit een slechte serie nieuwe krukassen geproduceerd met een veel te kleine diameter van de hoofdlagertappen. Deze krukassen zijn, voorzien van een set (slecht passende-) standaard hoofdlagers, gewoon als nieuw onderdeel verkocht(!) Uiteraard is er daarvan een aantal gewoon gemonteerd en dus ook snel stuk gelopen, alvorens er binnen de Panhardwereld voor deze “Citroënblunder” werd gewaarschuwd. Indien een dergelijke verdachte krukas wordt aangetroffen is het verstandig om voor een goede oplossing contact op te nemen met Peter Breed.

Het met behulp van goede micrometers en de juiste documentatie controleren van de voor montage geselecteerde onderdelen kan ook hier een hoop drama’s voorkomen.

Aanvullende passing- en montageadviezen van de krukas hoofdlagers.

Verricht de reparatie-werkzaamheden volgens de richtlijnen zoals beschreven in het PL17 werkplaatshandboek.

Verricht de reparatie-werkzaamheden volgens de richtlijnen zoals beschreven in het PL17 werkplaatshandboek.

Verwijder vóór de lagerdemontage de 4 borgingen op de rand van de lagerzitting.

Vermijd bij het opwarmen van een hoofdlagerzitting voor de lagerdemontage in motorcarter en alu achterdeksel de directe verhitting van het lager zelf, om de geharde oppervlaktelaag niet te beschadigen i.v.m. mogelijk hergebruik. Een “worst” van aluminiumfolielagen aanbrengen kan enige bescherming bieden.

Controleer zowel de krukas hoofdtappen als de geselecteerde lagers vóór montage zorgvuldig op beschadiging, slijtage, en roestpitting op de rollen. Roestpitting vernielt de geharde oppervlaktelaag op de lagerrollen, waardoor de binnen- en buitenloopbaan van de rollen wordt beschadigd. Let bij het voorlager op zijdelingse slijtage van de lagerrollen door de rand van de voorste hoofdlagertap, veroorzaakt door de axiale druk van het koppelinggebruik op de krukas. Beschadigingen van deze “drukrand” laten herstellen, daar anders de zijkant van de lagerrollen extra slijtage oploopt. Daarna de gewijzigde axiale krukasspeling opnieuw afstellen. Ook “new old stock” lagers hebben na lange opslag vaak roestvorming. Bij enig risico op volgschade niet monteren!

Passing voorste krukashoofdlager.

Selecteer een 2NU09 lager wat koud al vettig op de voorste krukastap past, en waarvan de buiten Ø 0,085 tot 0,130 mm groter is dan de binnen Ø van de (schone-) voorste lagerzitting in het motorcarter.

Gebruik een motorcarter met typecode 1732 of later i.v.m. de versterkte voorlagerzitting.

Verwarm het motorcarter rondom de voorlagerzitting tot 120° met een föhn of behangstripper (veiliger dan een brander), en monteer het geselecteerde voorlager in zijn zitting. Laat het carter met een gewicht op het lager geheel afkoelen.

In koude toestand mag de krukas niet zonder meer in het gemonteerde voorste lager passen.

Na met een föhn het carter rondom de voorste lagerzitting ± 45° te hebben opgewarmd dient de “opgevouwen” krukas erg “vettig” in het gemonteerde voorste lager te schuiven. Na afkoelen is er een lichte voorspanning voelbaar, maar dient de krukas zonder een duidelijk “knokken” van de rollen te kunnen draaien, en mag beslist niet vrij in het lager op en neer kunnen schuiven. Voldoet de passing aan deze kritische eisen, dan na opwarmen tot 45° opnieuw de krukas uit het lager nemen om de 4 borgingen van het lager aan te brengen zoals beschreven in het PL17 werkplaatshandboek. Vervolgens de lagerzitting weer opwarmen tot 45° om de krukas definitief in het voorste lager te kunnen laten zakken.

Passing achterste krukashoofdlager.

Een aluminium achterlagerhuis vóór dé- of montage altijd opwarmen tot maximaal 80°

Vooraf zonodig achterste lagerhuis laten modificeren voor montage van een Viton dubbellips oliekeerring (Peter Breed).

Aluminium achterlagerhuis zet uit bij opwarmen; na afstelling axiaalspeling: controleer diameterverschil van lagerbuitenring met zitting in achterlagerhuis, en respecteer ± dezelfde waarde als bij het voorste hoofdlager t.o.v. zijn zitting in het motorcarter. Gemonteerd lager in lagerhuis dient “strak vettig” op de achterste krukastap te passen, zonder “knokkende rollen” bij draaien. Bij alu achterlagerhuis: na definitieve montage de 4 lagerborgingen aanbrengen.

Gietijzeren achterlagerhuis zet nauwelijks uit; na afstelling axiaalspeling: lager + afstelringen koud in lagerhuis persen.

Achterlager in gietijzeren achterlagerhuis dient vrij maar zonder speling op de achterste krukastap te passen.

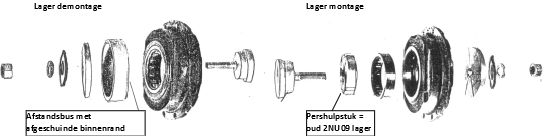

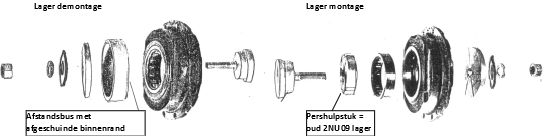

Voor het afstellen van de axiale krukasspeling met afstelringen in het achterste lagerdeksel is een oud 2NU09 rollager met een wat afgeslepen buitenrand een handig hulpgereedschap. Kies hiervoor een lager van het zelfde merk i.v.m. verschillen in de lagerrolbreedte tussen de diverse fabrikanten(!) Let ook op zijdelingse slijtage van de lagerrollen, en vergelijk de afmetingen van het te monteren lager en het “gereedschaplager” met de micrometer. Meet hiermee ook de werkelijke dikte van de te gebruiken afstelringen. Niet schrikken van de verschillen; beter dit vóór de montage vast te stellen dan er na, want een paar ringen van 0,10 die 0,8 blijken te zijn geven al gauw een fataal verschil in de voorgeschreven axiale krukasspeling van 0,05mm —0 / +0,05mm! De afstelling hiervan wordt duidelijk beschreven in het PL 17 werkplaatshandboek. Verwarm voor de meting de alu lagerzittingen tot 45° om de krukas zo vrij mogelijk in de lagers te laten bewegen, wat een nauwkeurige spelingweergave op de micrometer mogelijk maakt.

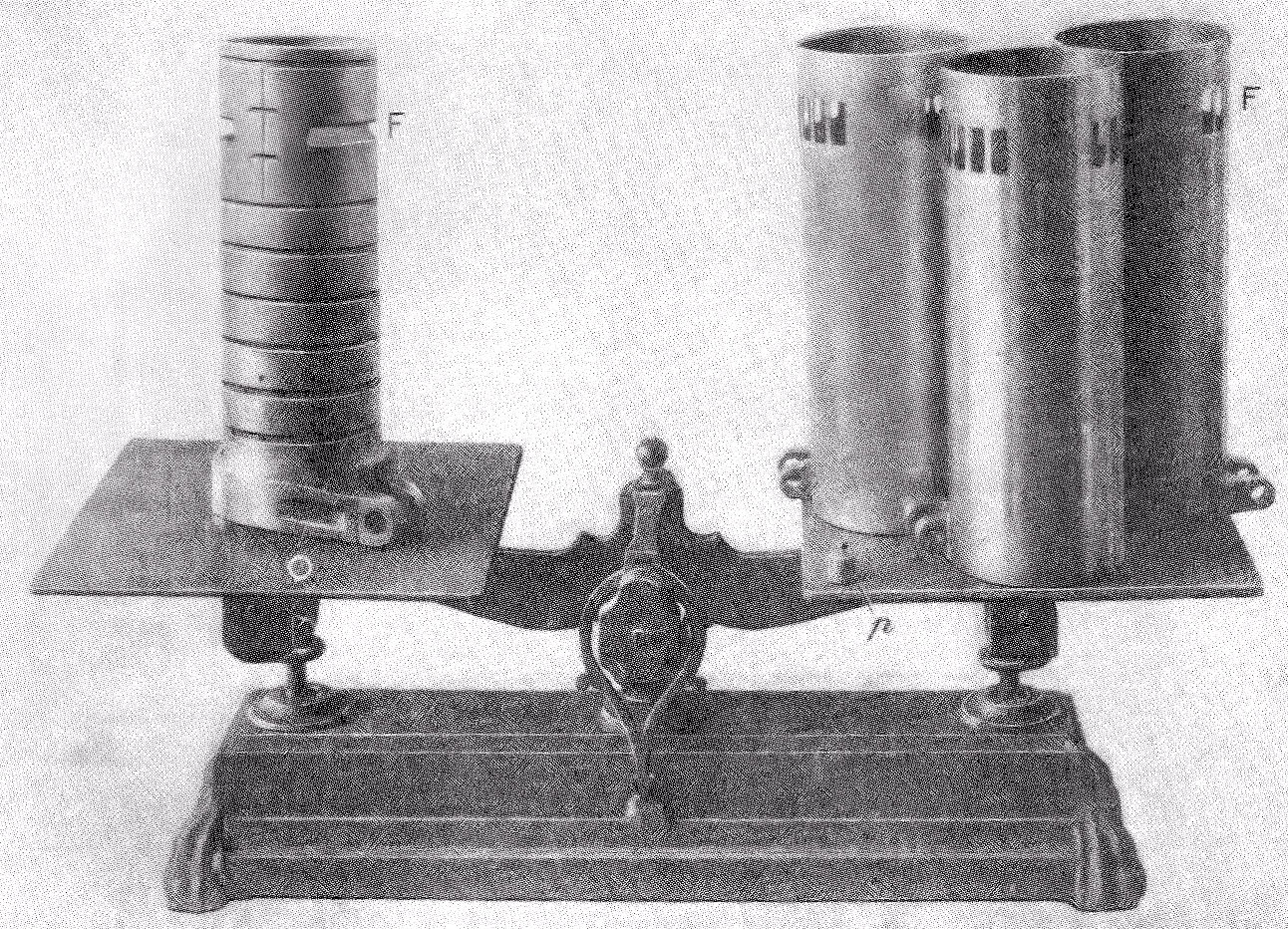

Speciaalgereedschap voor de- en montage van 2NU09 rollagers.

Bij gebruik van een aluminium achterlagerhuis is het praktisch, maar bij een gietijzeren achterlagerhuis is het ècht noodzakelijk om gebruik te maken van het Panhard krukaslager montagegereedschap Wilmonda DOF. Omdat goed gereedschap voorkomt dat uw hobby echt werken wordt, geef ik hierbij enige tips hoe dit gereedschap m.b.v. draaibank, lasapparaat en een schroefdraad tappenset voor M16 fijne draad is te maken. Nota: géén “kauwgomijzer” gebruiken!

1. De basis is een stuk massief stalen staaf van meer dan 60mm Ø, waarvan na inspannen in een draaibank minimaal 40mm bewerkbare lengte overblijft. Deze 40mm lengte wordt afgedraaid op Ø 60mm. Van de op Ø 60mm afgedraaide lengte wordt vervolgens de eerste 11mm lengte afgedraaid op Ø 54,90mm.

Nota: het Ø 54,90mm deel moet vrij in een 2NU09 minuslager kunnen schuiven, terwijl het Ø 60mm deel vrij door de metalen lagerkooikraag (aan van krukas afgekeerde kant) op de platte zijkanten van de lagerrollen moet kunnen rusten.

2. Zoek een sterke bout van ± 120mm lengte met wat fijne draad van een gangbare diameter, waarvan bij metaal bewerkingsbedrijven een draadtappenset voorhanden is. Ik koos vanwege de belasting een M16 bout met fijne draad.

Zoek daarbij een vanwege de belasting forse passende moer bij, bijvoorbeeld een aandrijfas naafmoer. De eventueel aanwezige maar ongewenste nylock ring is na iets warmstoken te verwijderen.

3. Boor het bewerkte stalen staafstuk tot zo’n 50mm diepte in, en snij daar schroefdraad voor de te gebruiken bout in.

4. Zaag het bewerkte 40mm staafstuk netjes van het restdeel af, en werk de beide einden braamvrij af.

5. Draai de bout met de boutkop aan de dikste (Ø 60mm) kant in het bewerkte 40mm lange staafstuk vast.

6. Zoek een stevig hol vierkantprofiel van ± 100mm lengte, wat flink ruim over de boutkop heen past. Ik koos een stuk 40x4mm uit de afvalbak. De bedoeling is de boutkop op de Ø 60mm zijkant van het bewerkte staafstuk stevig vast te lassen, en daar overheen het stuk vierkantprofiel als een soort “handvat” ook stevig vast te lassen.

Daarmee kan het gereedschap zonder problemen in een bankschroef worden vastgezet.

7. Onder de draadeindmoer zijn nog twee stevige ringen nodig. De grootste is een forse plaatring Ø ± 40mm met dikte van ± 3mm. De kleinste is een platte ring Ø ± 30mm met dikte ± 2mm. Smeer de ringen voor gebruik in met wat kopervet.

8. Als eerste hulpstuk een afstandsbus die ruim over een 2NU09 overmaatlager heen valt. Binnen Ø 85,5 x buiten Ø ± 95mm x hoogte 35mm. Ik nam de bovenkant van een cylinderbus (vermoedelijk Alfa) met een praktische brede kraag.

9. Tenslotte het tweede hulpstuk: een sterke metalen schijf van Ø ± 100mm en minimale dikte van 15mm, waarvan in het midden een gat van iets meer dan de boutdiameter (± 17mm) doorheen wordt geboord. Daarna de randen braamvrij afwerken. Dank zij het als “handvat” aangelaste stuk vierkantprofiel kan dit gereedschap ook gebruikt worden om met minder risico een lager in een heetgestookte zitting te monteren.

Zuigers en zuigerveren.

Bij demontage altijd de bovenste compressieveer controleren op slijtage als gevolg van inslaan in zijn zitting.

Vaak is dit al direct zichtbaar, maar de dikte opmeten van de hoogte van de veer in zijn zitting èn aan de buitenrand geeft het verschil duidelijk aan. Bij tekenen van slijtage de compressieveer zonder meer vernieuwen in verband met toekomstig breukrisico. Is de veergroef in de zuiger ook uitgeslagen, dan kan een revisiebedrijf de groef uitdraaien voor montage van een dikkere bovenste compressieveer. Vanwege de hoge thermische belasting werd een verchroomde bovenste compressieveer gemonteerd. Let bij zuigerveermontage op de voorgeschreven slotspeling, de verdeling van de sloten over 120° en een eventueel aanwezig merkteken, dat naar de zuigerbovenkant gericht dient te zijn.

U-flex olieschraapveren.

Vanaf 21 november 1960, (met ingang van motorcode 1721), werden de zuigers van de luchtgekoelde Panhardmotoren uitgerust met zeer flexibele U-flex olieschraapveren van buitengewoon goede kwaliteit.

Deze U-flex olieschraapveren behoren bij de 85mm boring van een Panhardcylinder 7,8 – 9,4 mm groter te zijn dan hun zittingdiameter in de zuiger. Deze “overlap” levert een voorspanning op, waarmee ze hun taak ook bij cylinderslijtage nog uitstekend kunnen verrichten en onder normale omstandigheden tamelijk onverslijtbaar zijn.

U-flex olieschraapveren passen zich aan naar de vorm van de cylinder, die na een zekere gebruiksperiode niet meer rond, maar enigszins ovaal gesleten is als gevolg van de draairichting van de krukas, en de daarmee gepaard gaande belasting van de zuigers op hun cylinderwand.

Ook na hermontage kunnen U-flex olieschraapveren (mits onbeschadigd en correct gemonteerd) hun taak weer naar behoren verrichten. Dit in tegenstelling tot conventionele olieschraapveren uit één stuk, die na een hermontage doorgaans wèl olieverbruik veroorzaken. Gebruikte onbeschadigde U-flex olieschraapveren zijn dus altijd voor hergebruik geschikt, en omdat ze schijnbaar niet meer geproduceerd worden, is het verstandig ze NIET WEG TE GOOIEN! Met een paar gebruikte U-flex schraapveren heb ik eens een oudere Panhardmotor, die met conventionele olieschraapveren rookte als een dragonder, efficiënt kunnen repareren.

Tip: mensen die ooit eens als gevolg van het gebruik van slecht zuigerveer-montagegereedschap tijdens de montage een U-flex schraapveer hebben beschadigd, raad ik aan om twee kleine electriciteitsschroevendraaiertjes als hulpgereedschap te gebruiken, en daarmee de zuiger met veren op de werkbank bij goed licht en duidelijk zichtbaar in de cylinder te monteren. Denk aan de juiste positie van de zuiger t.o.v. de cylinder, een 120° verdeling van de zuigerveersloten, en het U-flex veerslot binnen 15° van de pistonpenboring. Warm de zuiger iets op en steek de pistonpen in zijn boring tot een randje door in de drijfstangopening, om die tijdens de montage te kunnen “voelen”, en monteer één circlip. Ondersteun zuiger en cylinderkop voldoende bij het verder op zijn plaats tikken van de pistonpen met een houten- of kunststof hamertje en een hulpstuk op de pistonpen. NU NIET VERGETEN om met een doek de cylinderopening in het carter goed af te stoppen alvorens de tweede circlip van de pistonpen te monteren (ik spreek uit ervaring, want bij pech vliegt die meestal het carter in, en bezorgt vervolgens een hoop zoek- en hengelellende!)

Tip: goed “hengelgereedschap” voor een dergelijke situatie is een rubber slangetje met een staafmagneetje er aan.

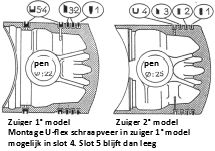

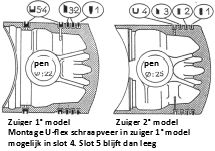

Mogelijkheden voor montage van U-flex olieschraapveren op oudere zuigers.

Oudere Ø 85mm zuigers met twee conventionele olieschraapveren kunnen volgens een Franse Hoge Priester in de PL techniek eventueel ook met één U-flex olieschraapveer in de groef boven de pistonpen worden uitgerust, waarbij  de onderste schraapveer beslist NIET meer mag worden gemonteerd en die groef leeg blijft! Anders ontstaat risico op vastlopen. De breedte van de bovenste schraapveergroef dient zonodig aan een 4,5mm brede Panhard U-flexveer te worden aangepast, of men zoekt in de handel twee 4mm brede U-flexveren voor een zuiger van 85mm diameter (+ overlap), zoals b.v. NSU in zijn motoren gebruikte. Wel dienen de spoelopeningen in de groefbodem aangepast te worden aan de spoelopeningen in de U-flex veergroef van recentere, voor een U-flexveer ontworpen PL zuiger. In het algemeen is het vervangen van deze oudere 5-groefszuigers door goed passende 4-groefs zuigers met 25mm pistonpennen van recentere uitvoering toch een betere oplossing, omdat daarmee tevens het bekende breukrisico van de 22mm pistonpennen wordt voorkomen. Daarbij vervalt echter de bronzen pistonpen lagerbus, waardoor beslist de olietoevoer in de drijfstangogen moet worden aangepast volgens de beschrijvingen in het werkplaatshandboek van de PL17. Peter Breed heeft overigens een oplossing gevonden om drijfstangen met een pistonpengat van 25mm toch van een dunne bronzen lagerbus te kunnen voorzien.

de onderste schraapveer beslist NIET meer mag worden gemonteerd en die groef leeg blijft! Anders ontstaat risico op vastlopen. De breedte van de bovenste schraapveergroef dient zonodig aan een 4,5mm brede Panhard U-flexveer te worden aangepast, of men zoekt in de handel twee 4mm brede U-flexveren voor een zuiger van 85mm diameter (+ overlap), zoals b.v. NSU in zijn motoren gebruikte. Wel dienen de spoelopeningen in de groefbodem aangepast te worden aan de spoelopeningen in de U-flex veergroef van recentere, voor een U-flexveer ontworpen PL zuiger. In het algemeen is het vervangen van deze oudere 5-groefszuigers door goed passende 4-groefs zuigers met 25mm pistonpennen van recentere uitvoering toch een betere oplossing, omdat daarmee tevens het bekende breukrisico van de 22mm pistonpennen wordt voorkomen. Daarbij vervalt echter de bronzen pistonpen lagerbus, waardoor beslist de olietoevoer in de drijfstangogen moet worden aangepast volgens de beschrijvingen in het werkplaatshandboek van de PL17. Peter Breed heeft overigens een oplossing gevonden om drijfstangen met een pistonpengat van 25mm toch van een dunne bronzen lagerbus te kunnen voorzien.

Welke type 25mm pistonpen in welke type drijfstang.

In drijfstangen zonder bronzen lagerbus dienen zwarte pistonpennen te worden gemonteerd. Deze motoren mogen daarom zolang ze niet op bedrijfstemperatuur zijn NIET zwaar worden belast!! De zwarte pistonpennen mogen ook nooit met benzine o.i.d. worden schoongemaakt, omdat de zwarte oppervlaktebehandeling daarin kan oplossen.

In drijfstangogen mèt een bronzen bus (vanaf juli 1965 – motorcode 1747) dienen chroomstalen pistonpennen te worden gebruikt.

Het gebruik van gedesaxeerde zuigers verdient de voorkeur.

De door Panhard gemonteerde zuigers hebben meestal een spleet. Let er bij montage op dat die spleet bij de linker cylinder aan de onderzijde hoort te zitten en bij de rechter cylinder aan de bovenzijde.

De door Panhard gemonteerde zuigers hebben meestal een spleet. Let er bij montage op dat die spleet bij de linker cylinder aan de onderzijde hoort te zitten en bij de rechter cylinder aan de bovenzijde.

Controleer een gedemonteerde zuiger ook op scheurtjes. Die ontstaan doorgaans aan de “spleetkant” ter hoogte van de verdikking voor de pistonpen boring aan de binnenkant van de zuiger.

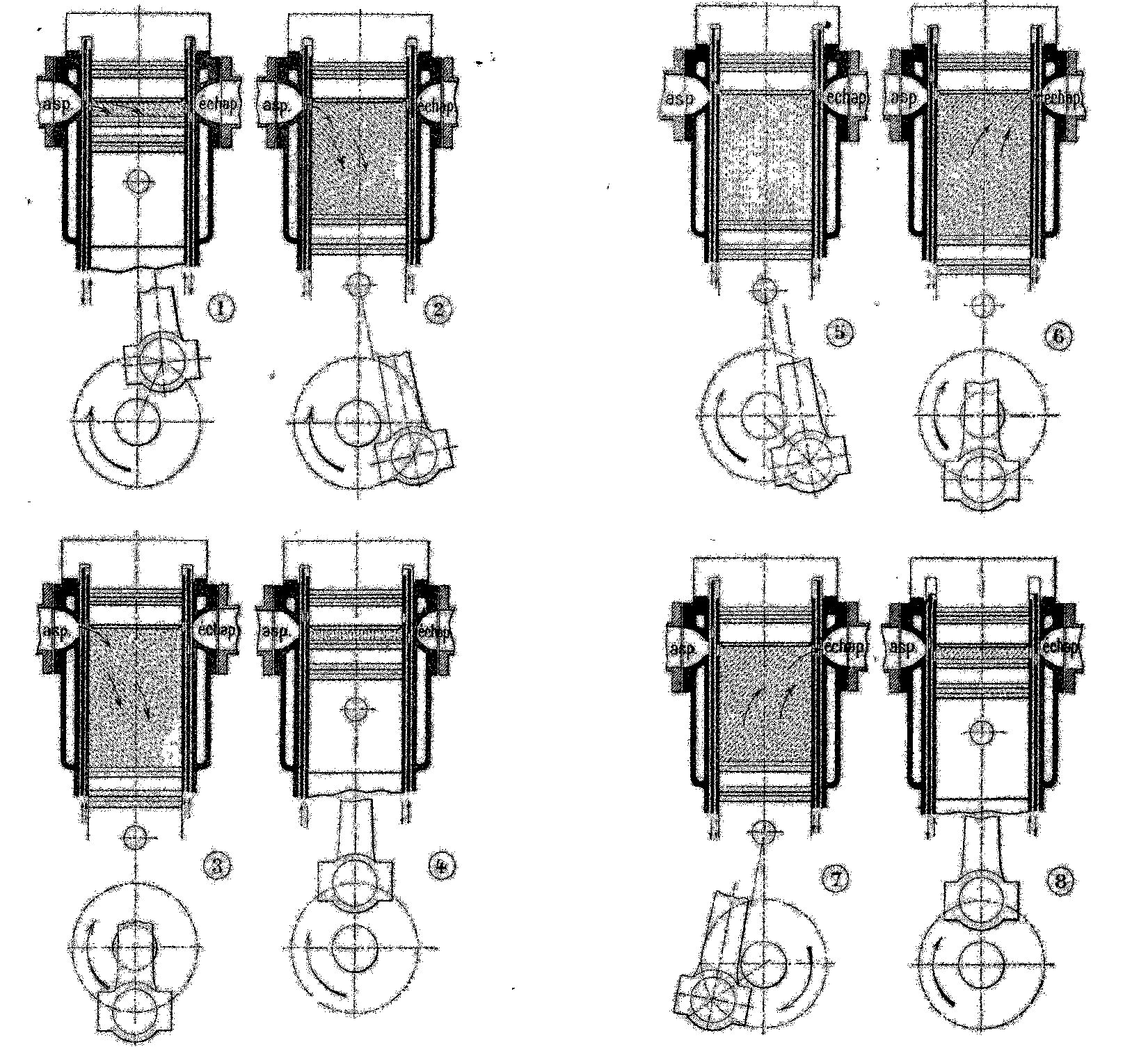

Net als de meeste autofabrikanten paste Panhard in de automotoren gedesaxeerde zuigers toe. Dat houdt in, dat de pistonpen boring in de zuiger zich iets uit het midden bevindt. Op het moment van de ontbranding van het gecomprimeerde benzine-luchtmengsel op het bovenste dode punt van de zuiger bevindt het drijfstangoog zich iets uit het midden van die zuiger (aan de kant zonder spleet), waardoor de compressieslag de zuiger via zijn excentrisch bevestigde drijfstang de krukas direct in zijn draairichting wegdrukt. Daarmee wordt de kracht van de compressieslag stiller en met een veel geringere belasting van het krukaslagerwerk doorgegeven dan wanneer de zuiger met zijn drijfstang op het ontbrandingsmoment loodrecht op de krukaslagers bonkt.

Helaas bleken de gietmallen van de gedesaxeerde Panhard personenwagenzuigers aan het eind van de jaren ’70 aan vervanging toe te zijn. Gezien de beëindiging van de personenwagenproduktie was het niet rendabel om nieuwe mallen te maken. Na enige onderhandelingen kreeg de Citroën onderdelenvoorziening toestemming om van de militaire produktie zuigers voor civiele reparatiedoeleinden te mogen betrekken. Om onbekende redenen (vermoedelijk produktiekosten) waren deze zuigers uit de militaire produktie echter niet gedesaxeerd. Door een korte tijd later opgestart ombouwprogramma van de Panhard pantservoertuigen met een 4-cylinder luchtgekoelde benzinemotor naar een Mercedes dieselmotor, kwam er enige jaren daarna nog een grote restpartij van deze “militaire” zuigers op de markt. Deze niet gedesaxeerde zuigers zonder spleet zijn veel voor revisiewerk van Panhard personenwagenmotoren gebruikt, wat bij acceleratie meestal duidelijk aan een “rauwer” geluid te horen is. Door de hogere lagerbelasting vermindert de levensduur van het draaiend gedeelte van de motor. Bij montage van deze niet-gedesaxeerde zuigers wijzigt echter ook het Bovenste Dode Punt merkteken op het vliegwiel een paar graden. De ervaren Franse Hoge Priesters in de Panhardtechniek gaven dat bij een revisie doorgaans keurig aan door het BDP merkteken te corrigeren, maar het verdient aanbeveling om dat bij een motor van onbekende herkomst toch te controleren i.v.m. een juiste afstelling van de voorontsteking. Inmiddels zijn er doorgaans wel weer gedesaxeerde zuigers zonder spleet in Frankrijk verkrijgbaar.

Aanvullende montage adviezen voor zuigers en cylinderbussen.

Let er bij het vervangen van zuigers in een Panhardmotor altijd op, dat het gewicht van het samenstel zuiger + pistonpen + zuigerveren + borgveren van de linkerzijde gelijk moet zijn aan de rechter zijde. Een gevoelige oliegedempte balans is daarvoor een perfect gereedschap. Daarnaast dienen de zuigers nauwkeurig bij hun cylinderbus te passen. Raadpleeg daarvoor het Panhard werkplaatshandboek of de Revue Technique Automobile van de Dyna / PL17 of van de 24 modellen. Let ook op een zo gelijk mogelijke compressieverhouding tussen links en rechts. Voor motoren vanaf serienummer 1732 is het raadzaam de cylinderinhoud door vloeistofmeting met vulringen op gelijk niveau te brengen, maar respecteer ook hier de fabriekstoleranties (RTA Dyna / PL17, hoofdstuk 7: constructiewijzigingen 1962 – 1963). Het buiten de toleranties verhogen van de compressie kan in bepaalde omstandigheden tot gevolg hebben dat van een originele standaardkrukas de drie centrale elementen zich onderling door te hoge belasting op hun perspassing gaan verzetten, wat tot fatale motorschade leidt!

Voor de cylinderkoppen geldt: deze bezitten een iets conische boring, waardoor de erin gemonteerde cylinderbus in koude toestand diezelfde conische vorm heeft. Op bedrijfstemperatuur zet de cylinderkop zover uit, dat de conische vorm verdwijnt. Werkzaamheden aan een cylinderbus dienen daarom plaats te vinden in gedemonteerde toestand.

Panhard speciaal.

Tot slot nog een opmerkelijke “solution économique” die door de technische inspecteurs van Panhard wel eens bij een dealer als oplossing voor hoorbare slijtage van zuigers en cylinders werd geadviseerd. Na demontage van de cylinder werd de cylinderbus na voldoende verhitten een kwart slag in zijn zitting gedraaid (alleen mogelijk met bussen zonder uitsparingen aan de onderzijde). Daarna liep de motor meestal hoorbaar stiller, en bespaarde zo de garantie-afdeling de kosten van een nieuwe set zuigers met cylinderbussen. Het zal de lezer duidelijk zijn dat het in dit laatste geval gaat om zéér confidentiële informatie met de vermelding “droits de réproduction strictement réservés!”

Rolf Nijenhuis

assistance@panhard.nl

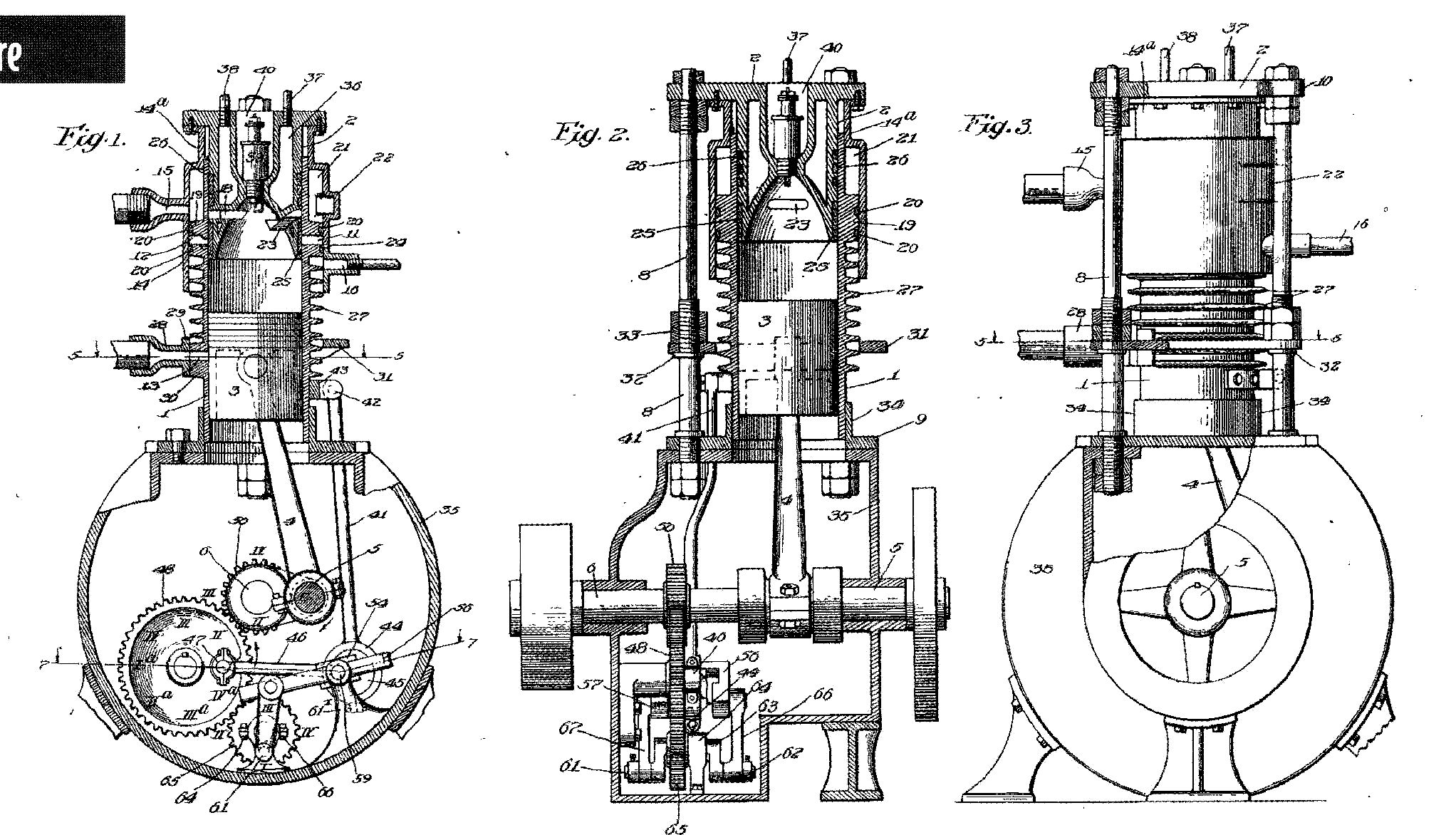

Hij is ontworpen door ingenieur Delagarde die een verwoed motorrijder was. Vandaar dat de motor veel eigenschappen van een motorfietsmotor heeft. Het feit dat de man in de Panhard fabriek God de vader genoemd werd geeft al aan dat er over het gebruik van excentrieke technieken niet gediscuteerd hoefde te worden.

Hij is ontworpen door ingenieur Delagarde die een verwoed motorrijder was. Vandaar dat de motor veel eigenschappen van een motorfietsmotor heeft. Het feit dat de man in de Panhard fabriek God de vader genoemd werd geeft al aan dat er over het gebruik van excentrieke technieken niet gediscuteerd hoefde te worden.

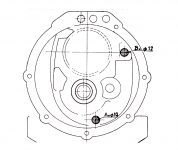

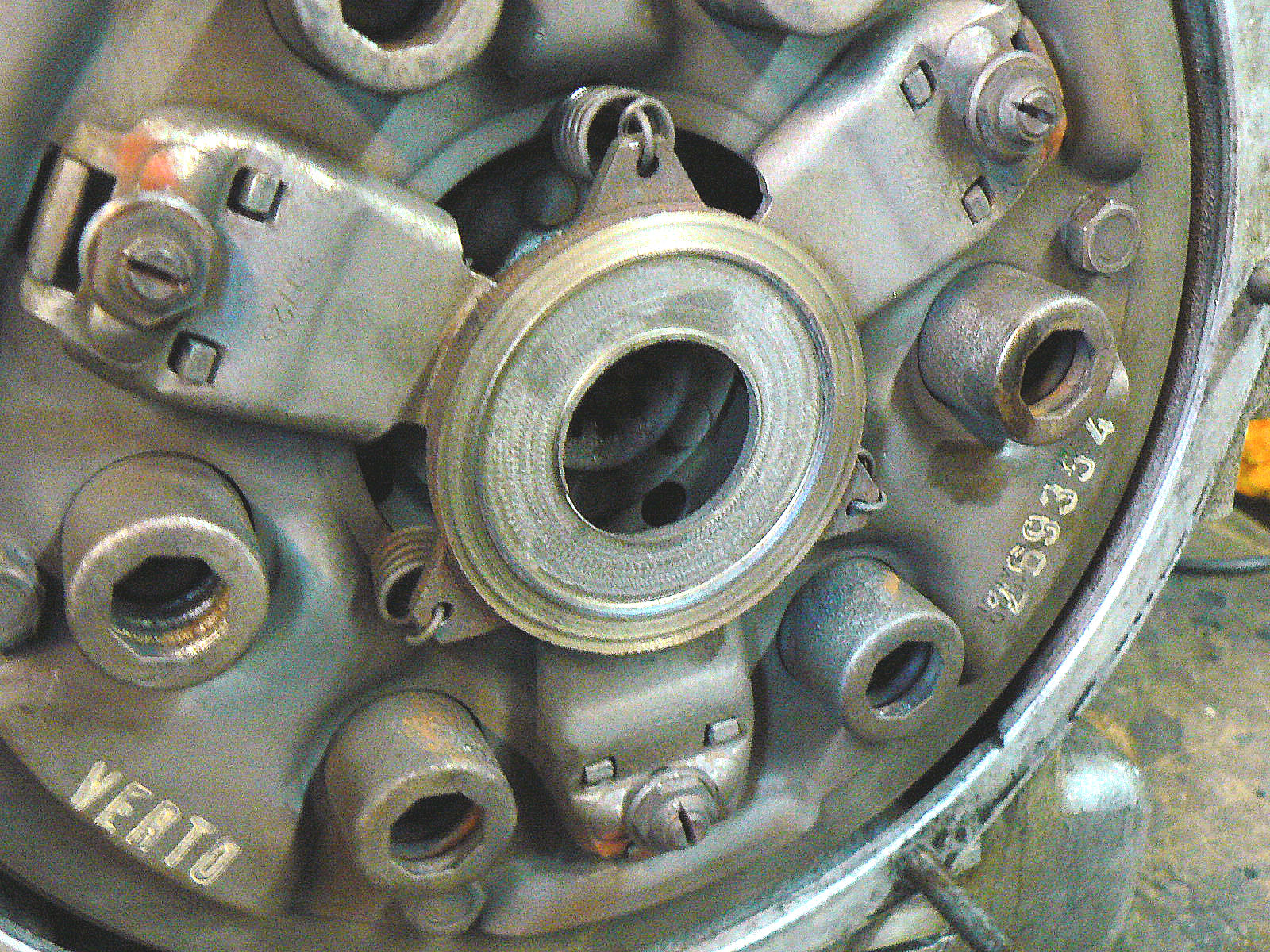

Als gevolg van een te krappe olie doorstroming tussen het schakel- en differentieel gedeelte van de bak is het bakhuis in mei 1965 inwendig gemodificeerd. In geval van een volledige demontage is deze modificatie zeker aan te raden, en voorkomt u het risico van een vastlopende versnellingsbak tijdens een met hoge snelheid gereden traject.Op bijgaand vooraanzicht van het lege bakhuis zijn duidelijk de beide te boren gaten en hun respectievelijke diameter te zien. Na bet boorwerk (de boor van 12mm overleeft deze inzet meestal niet) de gaten iets glad nabewerken, en het bakhuis grondig reinigen.

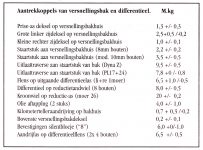

Als gevolg van een te krappe olie doorstroming tussen het schakel- en differentieel gedeelte van de bak is het bakhuis in mei 1965 inwendig gemodificeerd. In geval van een volledige demontage is deze modificatie zeker aan te raden, en voorkomt u het risico van een vastlopende versnellingsbak tijdens een met hoge snelheid gereden traject.Op bijgaand vooraanzicht van het lege bakhuis zijn duidelijk de beide te boren gaten en hun respectievelijke diameter te zien. Na bet boorwerk (de boor van 12mm overleeft deze inzet meestal niet) de gaten iets glad nabewerken, en het bakhuis grondig reinigen. met 20 Mkg vastgezet te worden. Mijn ervaring is, dat de as boven de ±24 Mkg al snel iets gaat vervormen, waardoor de pignon/kroonwiel speling niet meer instelbaar is. Vermoedelijk ontstaat ditprobleem omdat het aantrekkoppel boven het maximale bereik van veel midden formaat momentsleutels uitkomt, waarna een ongecontroleerde extra ruk wordt gegeven. Hiermee blijkt men erg snel over de limiet te gaan, waarmee de reductie as licht wordt vervormd. Nadat een micrometer test van de as aanvankelijk geen onnauwkeurigheid aantoonde, kon ik uiteindelijk na veel zoeken met een gevoelige micrometer vaststellen dat de as wel degelijk licht vervormd was. Het zelfde euvel ontdekte ik daarna in meerdere gevallen bij assen uit diverse gedemonteerde bakken.

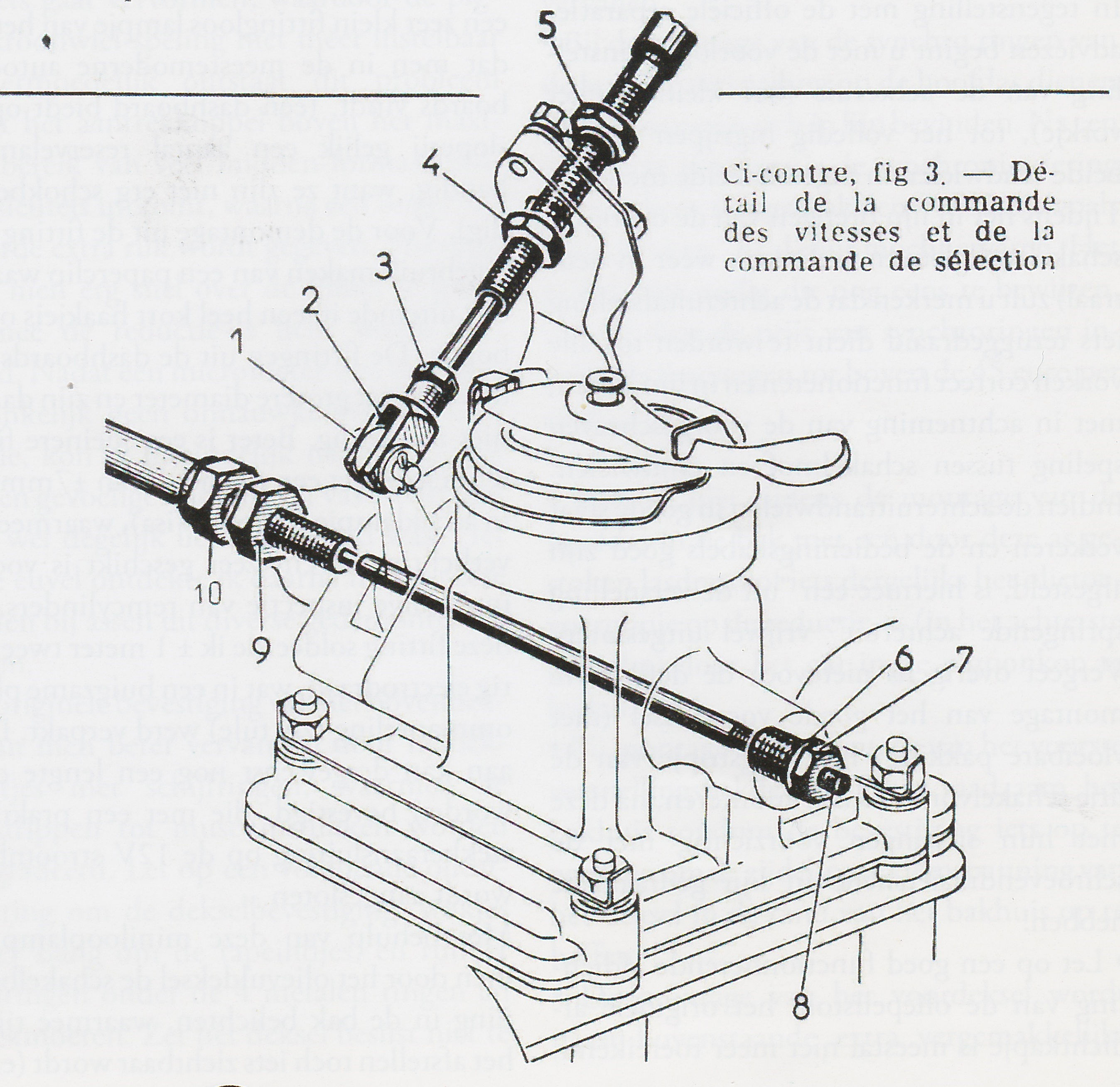

met 20 Mkg vastgezet te worden. Mijn ervaring is, dat de as boven de ±24 Mkg al snel iets gaat vervormen, waardoor de pignon/kroonwiel speling niet meer instelbaar is. Vermoedelijk ontstaat ditprobleem omdat het aantrekkoppel boven het maximale bereik van veel midden formaat momentsleutels uitkomt, waarna een ongecontroleerde extra ruk wordt gegeven. Hiermee blijkt men erg snel over de limiet te gaan, waarmee de reductie as licht wordt vervormd. Nadat een micrometer test van de as aanvankelijk geen onnauwkeurigheid aantoonde, kon ik uiteindelijk na veel zoeken met een gevoelige micrometer vaststellen dat de as wel degelijk licht vervormd was. Het zelfde euvel ontdekte ik daarna in meerdere gevallen bij assen uit diverse gedemonteerde bakken. Het afstellen van de bedieningskabels begint met de bovenste kabel. De basismaat is boven rand van bovenste deel van bet bak bovenhuis (waar de buitenkabel met 2 boutjes op wordt bevestigd) tot hart van de hevel aan de zijkant van bet bak bovenhuis = 91+/-6mm. Dat is een ruime tolerantie. Wanneer de schakelvork gleuven precies in lijn staan, kan de bovenkabel als volgt worden afgesteld: zet de schakeling in neutraal en maak de bevestiging van de kabel aan de hevel op het bak bovenhuis los. Zoek met de hevel het middenpunt van de schakelvingerspeling in de schakelvorkengleuf. Meet op dit punt de afstand tussen hart bevel en bovenrand van bovenste deel van bak bovenhuis. Stel de boven kabel met de 2 moeren op deze afstand in en monteer de kabelvork weer aan de hevel. De afstelling van de onderste bedieningskabel is geheel conform de instructies uit het werkplaats handboek, en begint met de basisinstelling van 10 mm tussen de flensrand van het bak bovenhuis en de stelmoer van de buitenkabel, waarna de contramoer wordt vastgezet. Houdt de versnellingshendel aan de stuurkolom inde neutrale positie tegen de aanslag in de lijn van de le en 2e versnelling vast (met een doek aan het stuur vastbinden o.i.d.). Meet hoever het schroefdraad van de binnenkabel uit de stelmoer aan de linkerzijde van het bovendeksel uitsteekt en noteer deze maat als ‘basis. Draai vervolgens de stelmoer uit het buiten schroefdraad. Steek het looplampje in de vulopening van het bovendeksel. Met enige moeite ontwaart u de schakelvinger die naar beneden door de plaat met het schakelrooster als gleufpatroon steekt. Deze plaat beweegt met de schakelvinger mee, en is dus niet verbonden met de schakelvorken die door de schakelvinger worden bediend om de gewenste versnelling in te schakelen. Helaas ontneemt de schakelroosterplaat een groot deel van het zicht.in de bak, maar wanneer met een forse schroevendraaier de sehakelvinger tegen de druk van de zichtbare spiraalveer zijwaards wordt gedrukt, ziet u net boven de schakelvinger de schakelvork as van 1e en 2e versnelling (middelste) en rechts daarvan de achteruit as. Middels de grote schroevendraaier drukt u de schakelvinger zijwaards tegen de veerdruk in, zodat het hart van zijn bevestigingsbout zich in één lijn bevindt met de hartlijn van de schakelvork as van de 1e en 2e versnelling; vervolgens drukt u 2mm verder richting schakelvork as van de achteruit en draait u de stelmoer met zijn kartelring vast. Maak de versnellingshendel los en controleerde afstelling. Wanneer blijkt dat de hendel iets meer richting achteruit getrokken moet worden om de 1e of 2e versnelling in te schakelen, dan dient u de schakelvinger iets meer dan 2mm richting achteruit af te stellen. Als de hendel juist iets naar voren gedrukt moet worden om de 1e of 2e versnelling in te schakelen zult u de schakelvinger iets minder dan 2mm richting achteruitschakel as af dienen te stellen. Noteer bet bereikte resultaat per ingestelde afstand, waarmee al spoedig een bepaald systeem uit die gegevens zal blijken. Op deze wijze komt men veel sneller totceen goed eindresultaat en dat was in ieder geval mijn uitgangspunt.

Het afstellen van de bedieningskabels begint met de bovenste kabel. De basismaat is boven rand van bovenste deel van bet bak bovenhuis (waar de buitenkabel met 2 boutjes op wordt bevestigd) tot hart van de hevel aan de zijkant van bet bak bovenhuis = 91+/-6mm. Dat is een ruime tolerantie. Wanneer de schakelvork gleuven precies in lijn staan, kan de bovenkabel als volgt worden afgesteld: zet de schakeling in neutraal en maak de bevestiging van de kabel aan de hevel op het bak bovenhuis los. Zoek met de hevel het middenpunt van de schakelvingerspeling in de schakelvorkengleuf. Meet op dit punt de afstand tussen hart bevel en bovenrand van bovenste deel van bak bovenhuis. Stel de boven kabel met de 2 moeren op deze afstand in en monteer de kabelvork weer aan de hevel. De afstelling van de onderste bedieningskabel is geheel conform de instructies uit het werkplaats handboek, en begint met de basisinstelling van 10 mm tussen de flensrand van het bak bovenhuis en de stelmoer van de buitenkabel, waarna de contramoer wordt vastgezet. Houdt de versnellingshendel aan de stuurkolom inde neutrale positie tegen de aanslag in de lijn van de le en 2e versnelling vast (met een doek aan het stuur vastbinden o.i.d.). Meet hoever het schroefdraad van de binnenkabel uit de stelmoer aan de linkerzijde van het bovendeksel uitsteekt en noteer deze maat als ‘basis. Draai vervolgens de stelmoer uit het buiten schroefdraad. Steek het looplampje in de vulopening van het bovendeksel. Met enige moeite ontwaart u de schakelvinger die naar beneden door de plaat met het schakelrooster als gleufpatroon steekt. Deze plaat beweegt met de schakelvinger mee, en is dus niet verbonden met de schakelvorken die door de schakelvinger worden bediend om de gewenste versnelling in te schakelen. Helaas ontneemt de schakelroosterplaat een groot deel van het zicht.in de bak, maar wanneer met een forse schroevendraaier de sehakelvinger tegen de druk van de zichtbare spiraalveer zijwaards wordt gedrukt, ziet u net boven de schakelvinger de schakelvork as van 1e en 2e versnelling (middelste) en rechts daarvan de achteruit as. Middels de grote schroevendraaier drukt u de schakelvinger zijwaards tegen de veerdruk in, zodat het hart van zijn bevestigingsbout zich in één lijn bevindt met de hartlijn van de schakelvork as van de 1e en 2e versnelling; vervolgens drukt u 2mm verder richting schakelvork as van de achteruit en draait u de stelmoer met zijn kartelring vast. Maak de versnellingshendel los en controleerde afstelling. Wanneer blijkt dat de hendel iets meer richting achteruit getrokken moet worden om de 1e of 2e versnelling in te schakelen, dan dient u de schakelvinger iets meer dan 2mm richting achteruit af te stellen. Als de hendel juist iets naar voren gedrukt moet worden om de 1e of 2e versnelling in te schakelen zult u de schakelvinger iets minder dan 2mm richting achteruitschakel as af dienen te stellen. Noteer bet bereikte resultaat per ingestelde afstand, waarmee al spoedig een bepaald systeem uit die gegevens zal blijken. Op deze wijze komt men veel sneller totceen goed eindresultaat en dat was in ieder geval mijn uitgangspunt.

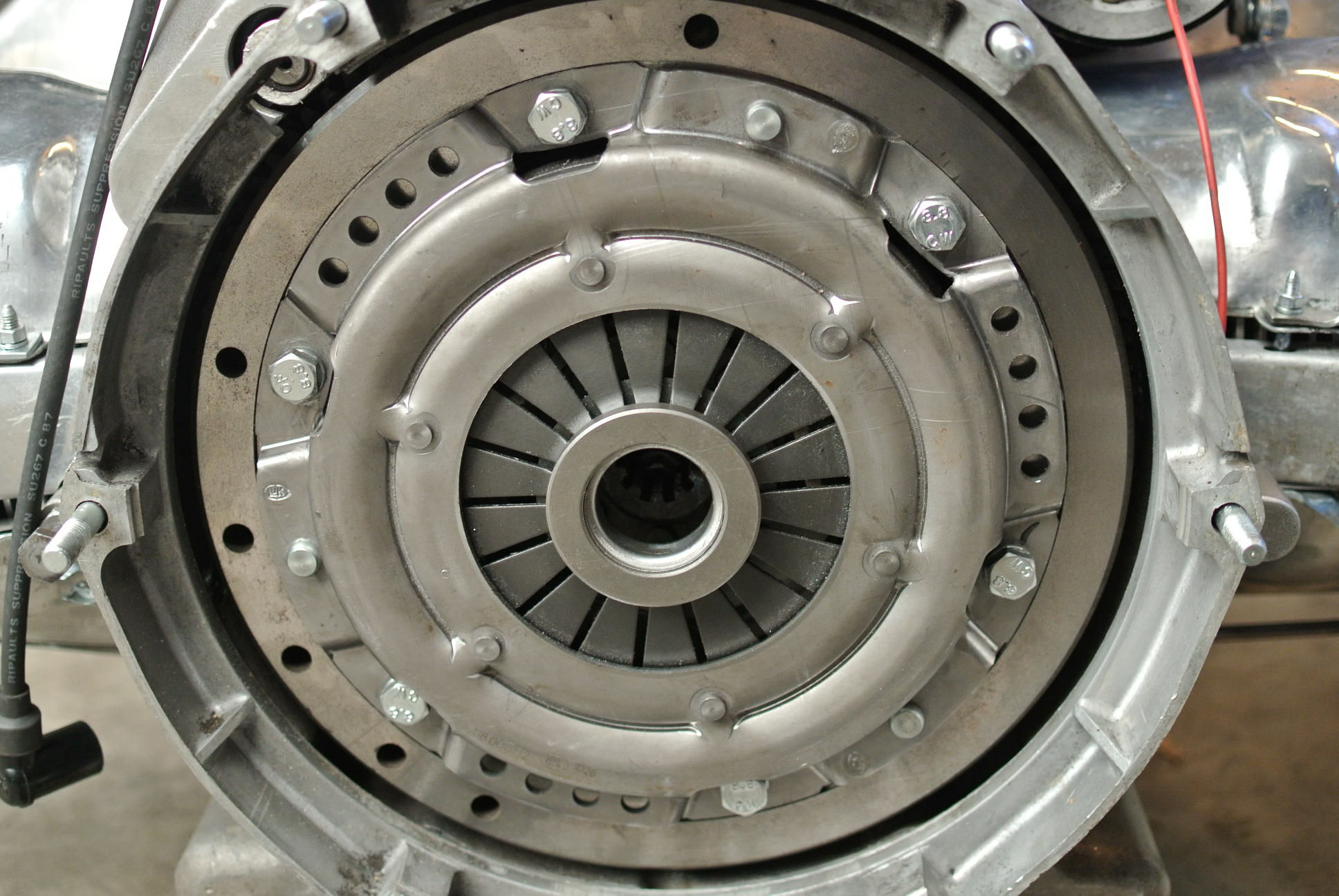

om te koppelen; het ingetrapt houden van de koppeling bij verkeerslichten of in een file is ongewenst en zelfs schadelijk voor de koppeling.

om te koppelen; het ingetrapt houden van de koppeling bij verkeerslichten of in een file is ongewenst en zelfs schadelijk voor de koppeling. koppeling technisch mogelijk en niet schadelijk voor het mechaniek.

koppeling technisch mogelijk en niet schadelijk voor het mechaniek.

Vanaf heden hoeft u dergelijke acrobatische toeren niet meer uit te halen.

Vanaf heden hoeft u dergelijke acrobatische toeren niet meer uit te halen. koppelingsplaat van een Renault Estafette te gebruiken. Het voordeel van deze plaat is dat deze uitgevoerd is met dempingsveren. Dit zou het schokkerige optrekken vanuit stilstand nog verder moeten elimineren.

koppelingsplaat van een Renault Estafette te gebruiken. Het voordeel van deze plaat is dat deze uitgevoerd is met dempingsveren. Dit zou het schokkerige optrekken vanuit stilstand nog verder moeten elimineren.

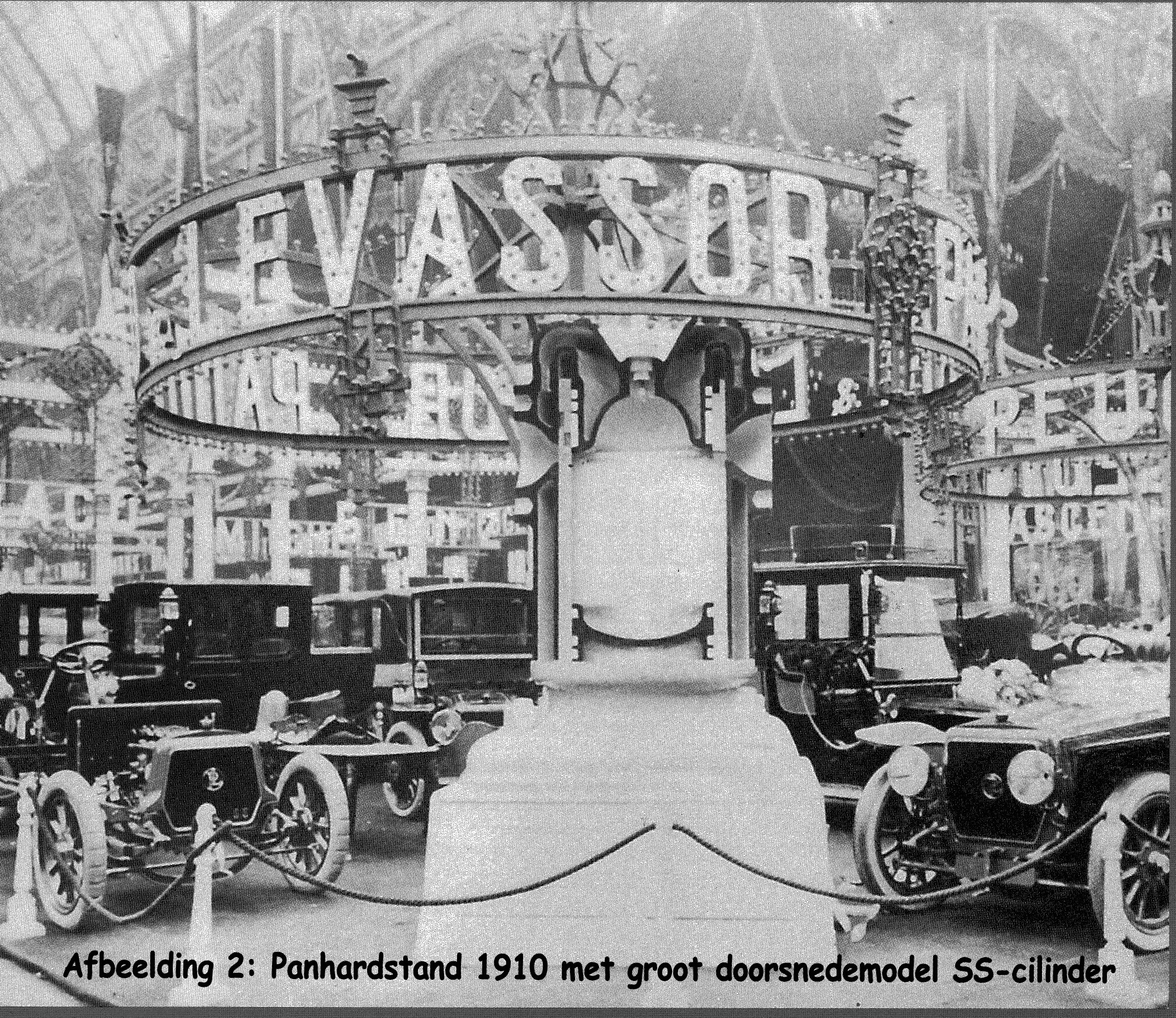

Afbeelding 2 Panhard stand in 1910 met groot doorsnedemodel van de SS cilinder

Afbeelding 2 Panhard stand in 1910 met groot doorsnedemodel van de SS cilinder

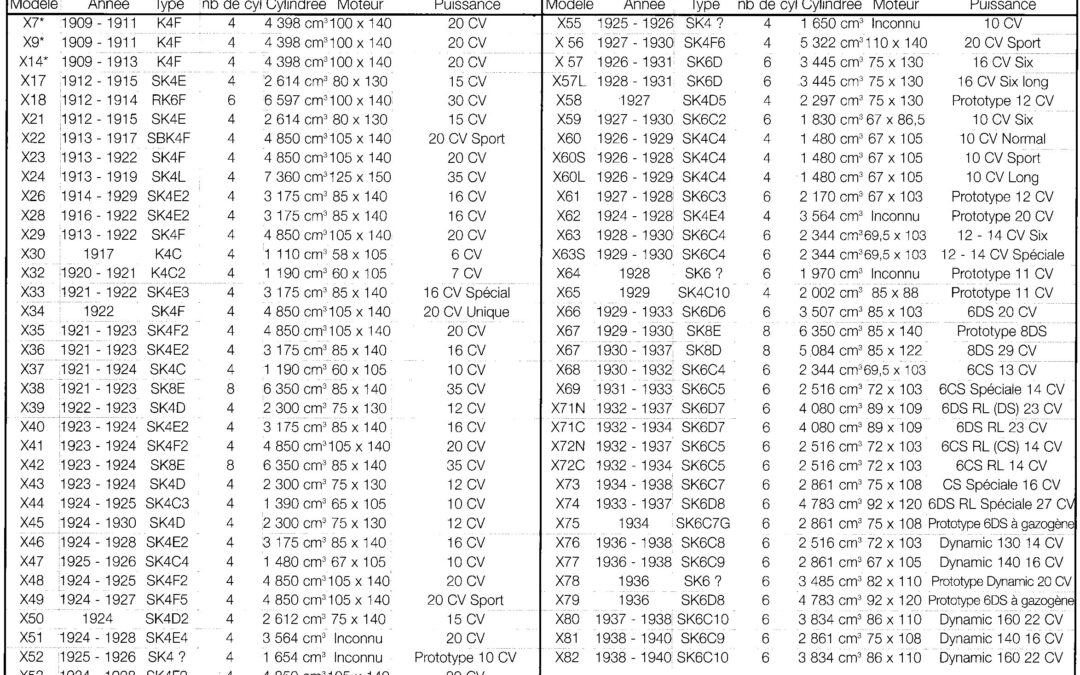

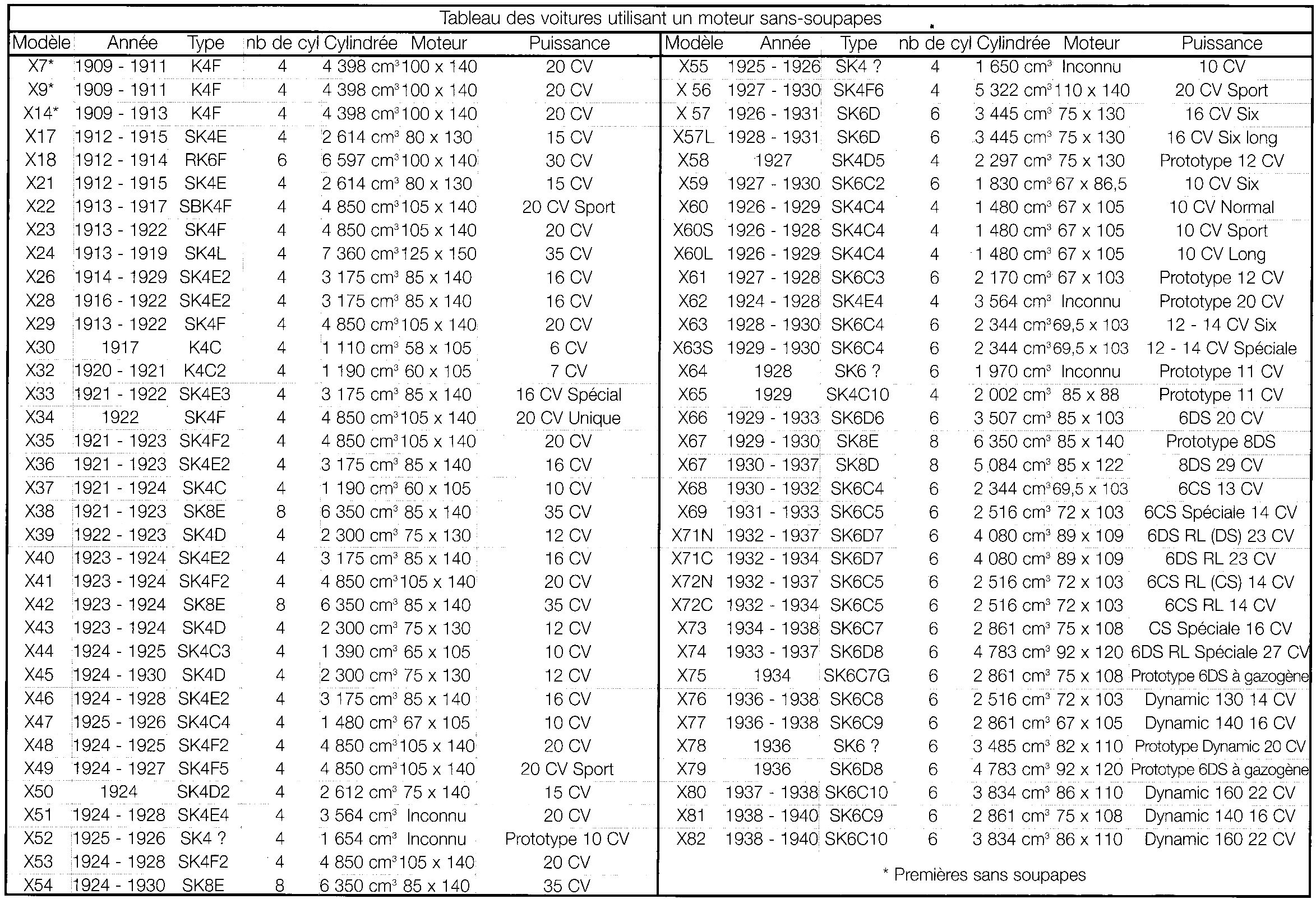

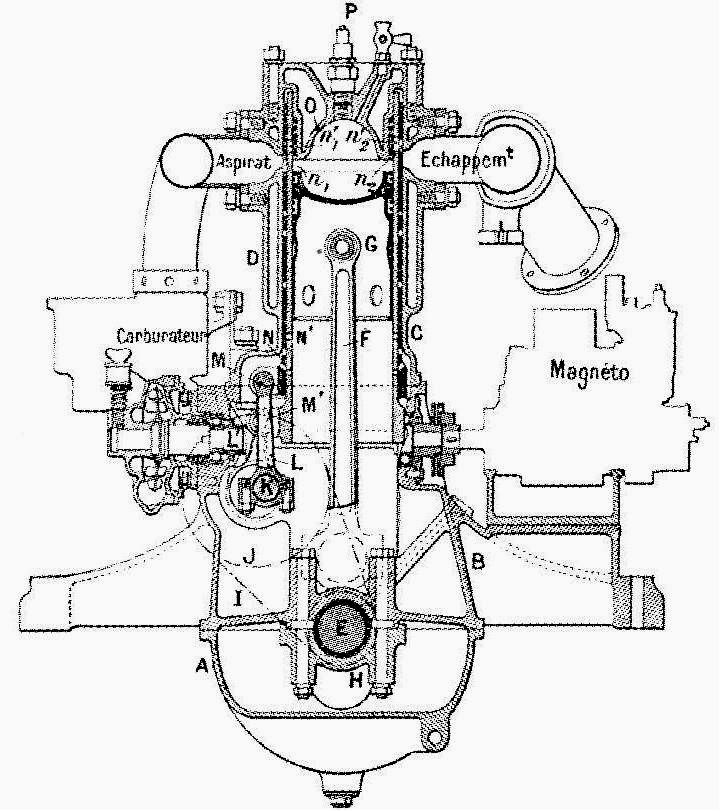

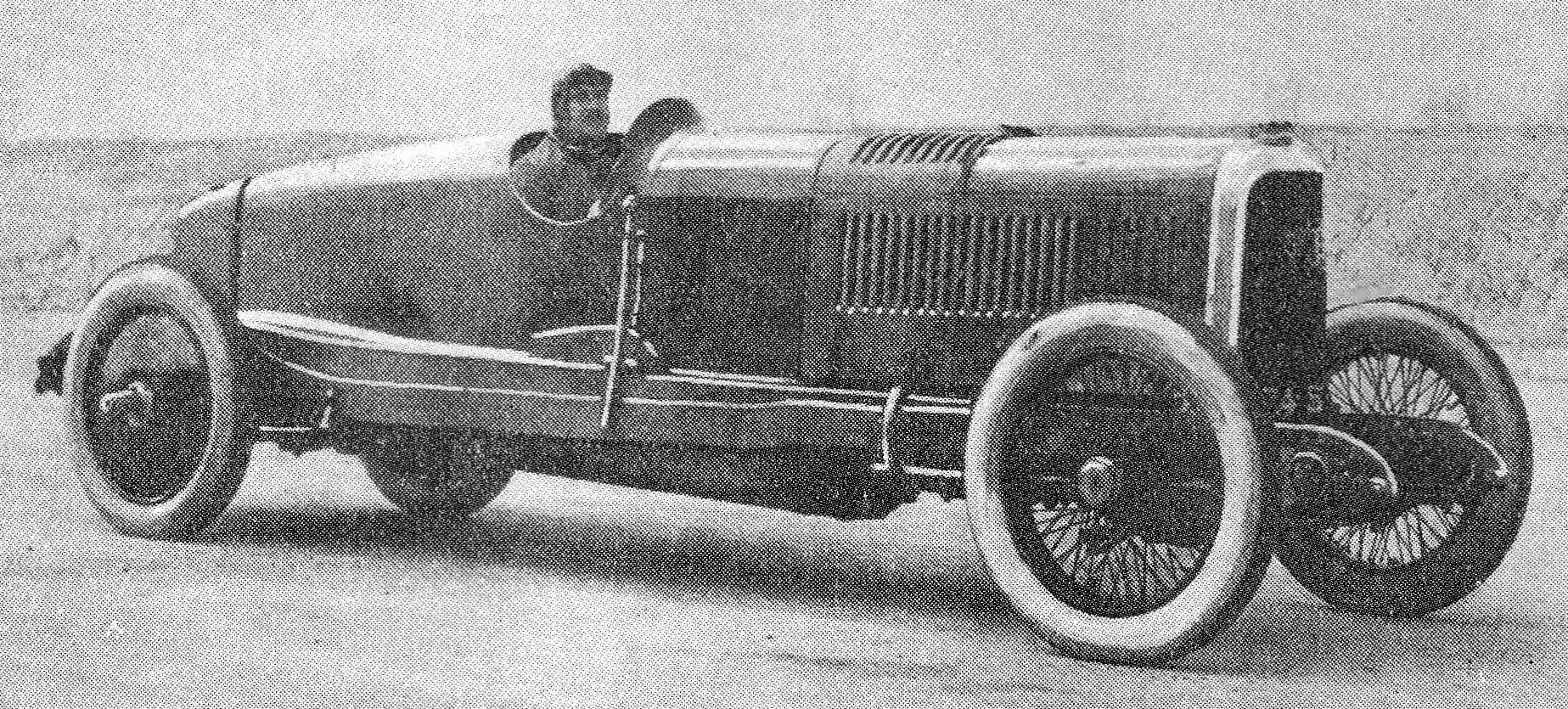

Afbeelding 8: De schuivenmotor wordt getest op de ring van Montlhéry. In juni 1925 vestigt een 20 CV het uurrecord op circuit’s met 185,773 km/h. In maart en september 1926 zet een 35 CV 8-cilinder SS van 6,3 liter (zie hierboven) diverse afstandsrecords neer met meer dan 200 km/h gemiddeld. De recordpogingen tot 1935 voortgezet

Afbeelding 8: De schuivenmotor wordt getest op de ring van Montlhéry. In juni 1925 vestigt een 20 CV het uurrecord op circuit’s met 185,773 km/h. In maart en september 1926 zet een 35 CV 8-cilinder SS van 6,3 liter (zie hierboven) diverse afstandsrecords neer met meer dan 200 km/h gemiddeld. De recordpogingen tot 1935 voortgezet

Verricht de reparatie-werkzaamheden volgens de richtlijnen zoals beschreven in het PL17 werkplaatshandboek.

Verricht de reparatie-werkzaamheden volgens de richtlijnen zoals beschreven in het PL17 werkplaatshandboek.

de onderste schraapveer beslist NIET meer mag worden gemonteerd en die groef leeg blijft! Anders ontstaat risico op vastlopen. De breedte van de bovenste schraapveergroef dient zonodig aan een 4,5mm brede Panhard U-flexveer te worden aangepast, of men zoekt in de handel twee 4mm brede U-flexveren voor een zuiger van 85mm diameter (+ overlap), zoals b.v. NSU in zijn motoren gebruikte. Wel dienen de spoelopeningen in de groefbodem aangepast te worden aan de spoelopeningen in de U-flex veergroef van recentere, voor een U-flexveer ontworpen PL zuiger. In het algemeen is het vervangen van deze oudere 5-groefszuigers door goed passende 4-groefs zuigers met 25mm pistonpennen van recentere uitvoering toch een betere oplossing, omdat daarmee tevens het bekende breukrisico van de 22mm pistonpennen wordt voorkomen. Daarbij vervalt echter de bronzen pistonpen lagerbus, waardoor beslist de olietoevoer in de drijfstangogen moet worden aangepast volgens de beschrijvingen in het werkplaatshandboek van de PL17. Peter Breed heeft overigens een oplossing gevonden om drijfstangen met een pistonpengat van 25mm toch van een dunne bronzen lagerbus te kunnen voorzien.

de onderste schraapveer beslist NIET meer mag worden gemonteerd en die groef leeg blijft! Anders ontstaat risico op vastlopen. De breedte van de bovenste schraapveergroef dient zonodig aan een 4,5mm brede Panhard U-flexveer te worden aangepast, of men zoekt in de handel twee 4mm brede U-flexveren voor een zuiger van 85mm diameter (+ overlap), zoals b.v. NSU in zijn motoren gebruikte. Wel dienen de spoelopeningen in de groefbodem aangepast te worden aan de spoelopeningen in de U-flex veergroef van recentere, voor een U-flexveer ontworpen PL zuiger. In het algemeen is het vervangen van deze oudere 5-groefszuigers door goed passende 4-groefs zuigers met 25mm pistonpennen van recentere uitvoering toch een betere oplossing, omdat daarmee tevens het bekende breukrisico van de 22mm pistonpennen wordt voorkomen. Daarbij vervalt echter de bronzen pistonpen lagerbus, waardoor beslist de olietoevoer in de drijfstangogen moet worden aangepast volgens de beschrijvingen in het werkplaatshandboek van de PL17. Peter Breed heeft overigens een oplossing gevonden om drijfstangen met een pistonpengat van 25mm toch van een dunne bronzen lagerbus te kunnen voorzien. De door Panhard gemonteerde zuigers hebben meestal een spleet. Let er bij montage op dat die spleet bij de linker cylinder aan de onderzijde hoort te zitten en bij de rechter cylinder aan de bovenzijde.

De door Panhard gemonteerde zuigers hebben meestal een spleet. Let er bij montage op dat die spleet bij de linker cylinder aan de onderzijde hoort te zitten en bij de rechter cylinder aan de bovenzijde.