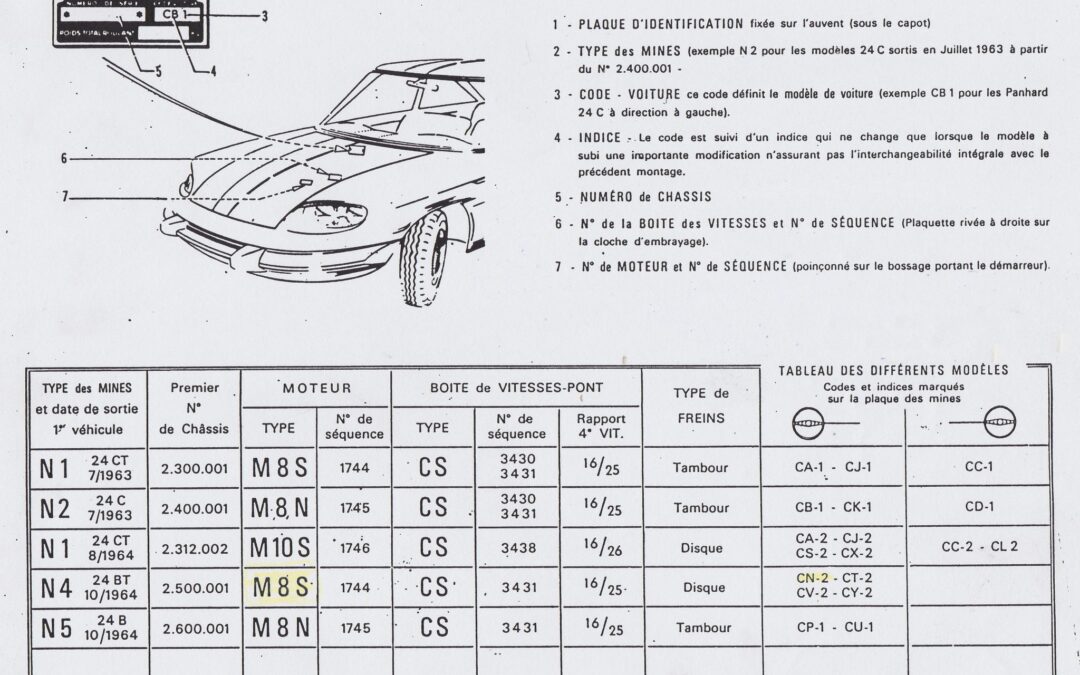

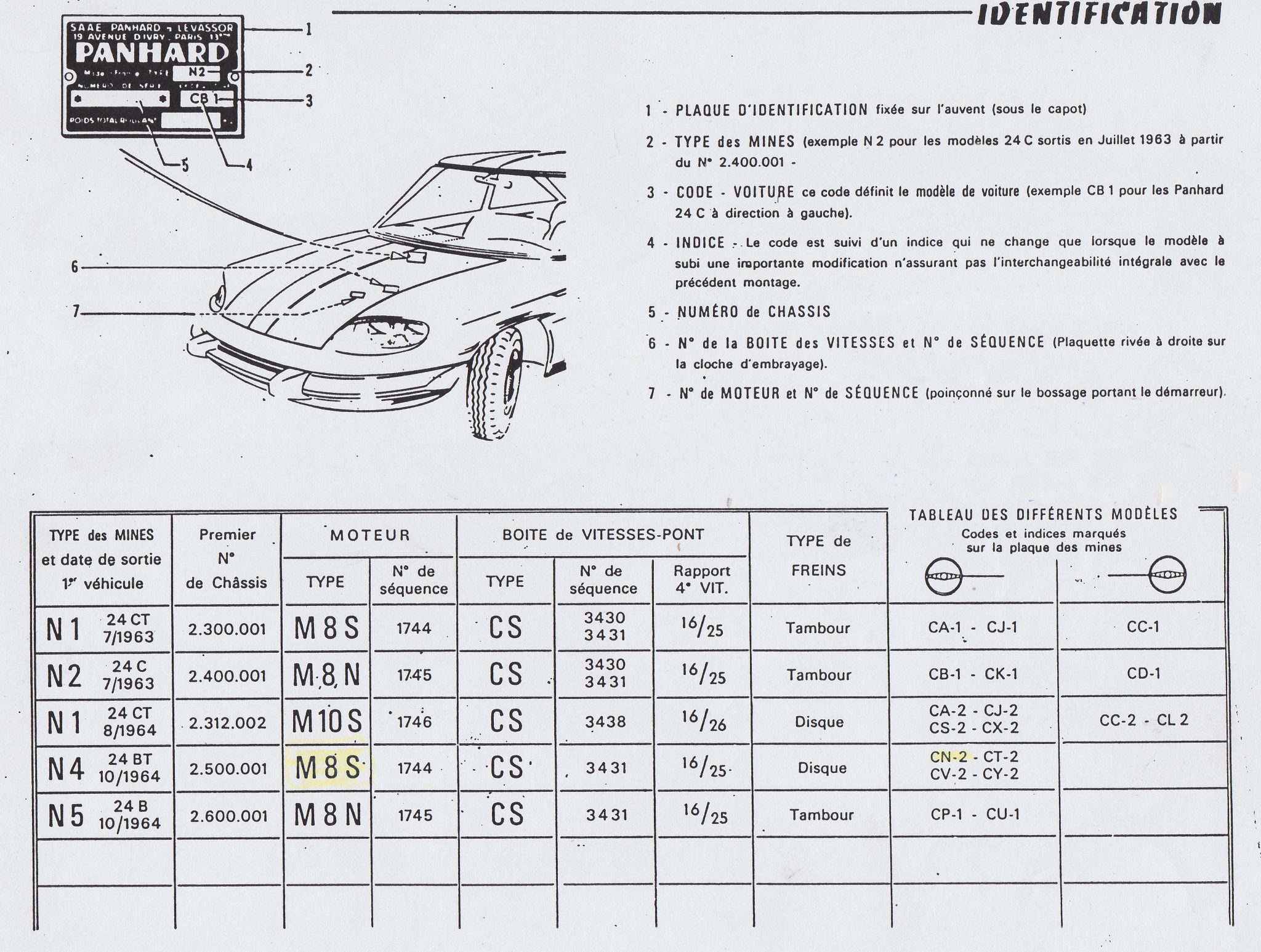

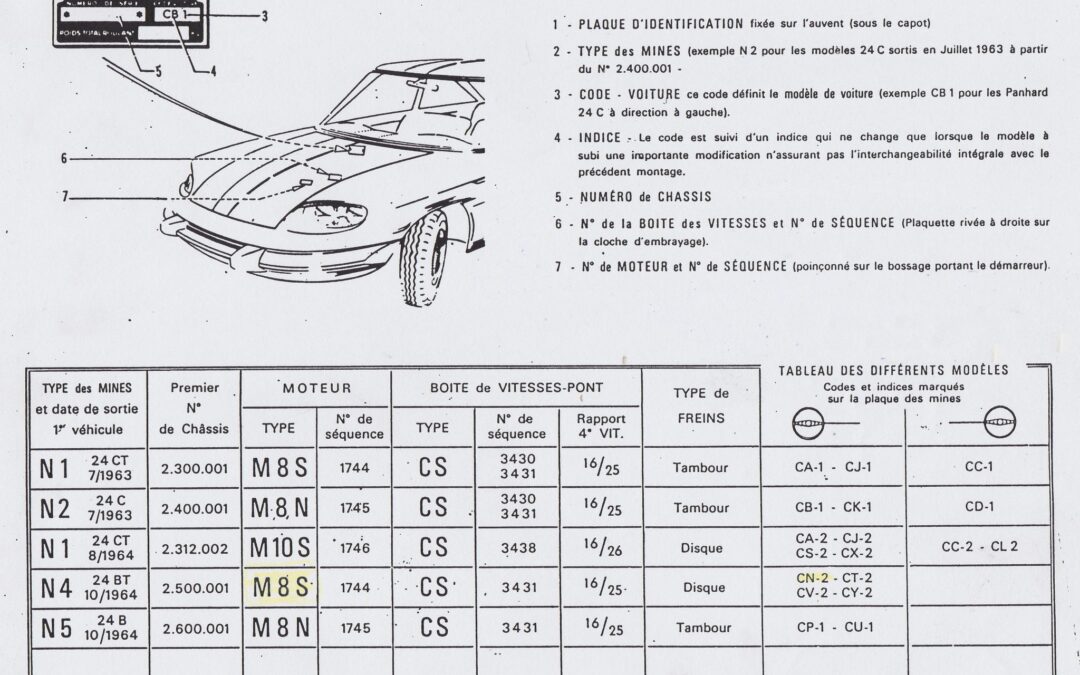

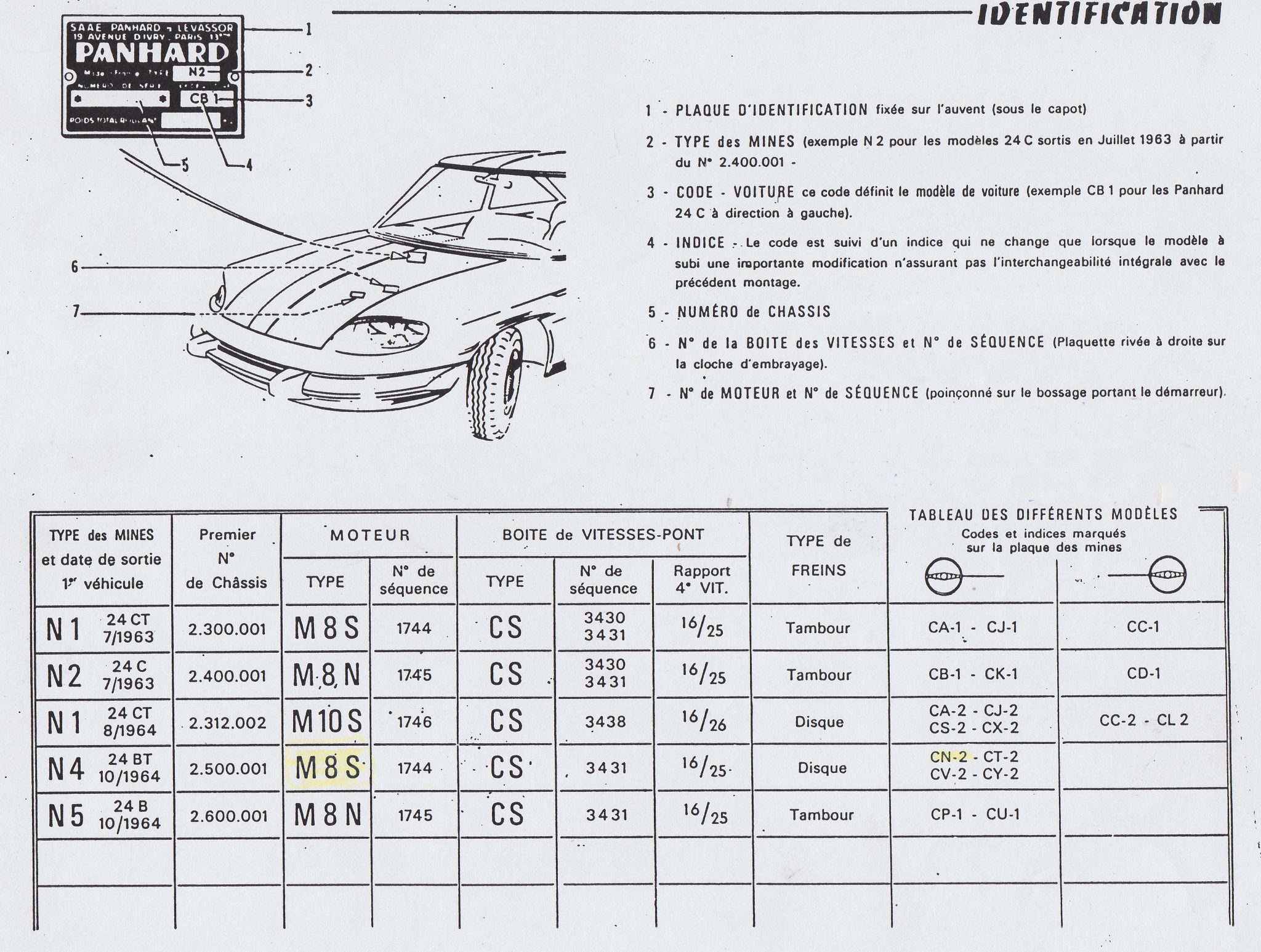

Identificatie van de Panhard 24 – (Manuel atelier électricité et carrosserie)

Weergaven: 67

Panhard 24, typen (Manuel atelier électricité et carrosserie)

Weergaven: 67

Weergaven: 152

Interessant is dat in dit onderdelenboek, dat de periode 1960 -1964 bestrijkt, de schijfrem al is opgenomen, met daarbij een vage schets van de 24. De introductie van de schijfremmen vond dus al vòòr 1965 plaats, maar niet op de PL17! Dit deel van het onderdelenboek slaat alleen op de 24 CT/BT die vanaf september 1964 (niet allemaal) van schijfremmen werden voorzien.

Klik op een afbeelding

Weergaven: 253

Panhard monteerde vanaf modeljaar 1965, zowel vóór als achter, schijfremmen. Dit geheel naar de trend in die jaren. De schijfrem benadrukte het sportieve imago van het model en was, zoals ook bij Fiat en Renault, een verkoopargument. lk herinner me een Renault met een grote sticker op de achterruit: Schijfremmen op alle wielen!

Trommelremmen hebben als voordeel boven de schijfrem, dat er via de oplopende remschoen een remkracht versterkend effect ontstaat. Daarom zijn er ook constructies met 2 oplopende schoenen en dus 2 remcylinders.

Dit versterkend effect mist bij de schijfrem totaal en doordat de schijfremblokken bovendien hebben een veel kleiner wrijvingsvlak hebben dan de remschoenen van een trommelrem, zou de benodigde remdruk onaanvaardbaar hoog moeten worden.

Panhard loste dit probleem op door op de voorwielen 2 remklauwen per wiel toe te passen. Met als bijkomend effect: slechtere koeling van de schijf, een hoger onafgeveerd gewichten en meer onderdelen. Geen voordeel zonder nadeel.

per wiel toe te passen. Met als bijkomend effect: slechtere koeling van de schijf, een hoger onafgeveerd gewichten en meer onderdelen. Geen voordeel zonder nadeel.

Een mooie veiligheidsvoorziening zou dan voor de hand liggen: een gescheiden remsysteem toepassen, het kost alleen een dubbele hoofdremcylinder en 2 stukjes vaste leiding extra, maar helaas dat gebeurde dus niet. ln het tijdschrift ´Expert Automobiel´ stond ooit aangegeven dat er als optie een vacuüm rembekrachtiger geleverd kon worden (ik heb er nog nooit een op een Panhard gezien). Die moest dan onder de accubak gemonteerd worden. Krappe bedoening lijkt me.

Wat betreft de hoofdremcylinder, die mag bij een schijfrem geen bodemklep hebben. De reden hiervoor is dat bij trommelremmen de terugtrekveren er voor zorgen dat na het remmen de trommels weer vrij kunnen draaien, de veren duwen de meeste remolie weer terug naar het reservoir en de bodemklep in de hoofdremcylinder zorgt voor een beetje restdruk in het systeem waardoor de remcupjes tegen de cylinderwand aangedrukt blijven. Zo is er minder kans is op lekkage en binnendringen van vocht en vuil.

Bij de schijfrem zou restdruk er voor zorgen dat de blokken helemaal niet meer vrij komen na het remmen en er zijn geen veren om te helpen, alleen de vervorming van de O-ringen doet dat. Het zal duidelijk zijn dat daarom het volkomen vrij kunnen bewegen van de remblokken in de houder, essentieel is. Desnoods iets afschuren en spaarzaam kopervet op de contactvlakken.

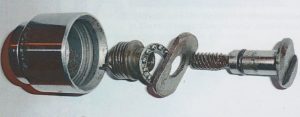

Omdat ik over de details van de handrembediening van de schijfrem nauwelijks iets kon vinden en ik graag de precieze werking van een constructie wil begrijpen, heb ik zelf wat onderzoek en navraag gedaan. Aan de hand van  de foto’s hierbij de uitleg van de werking:

de foto’s hierbij de uitleg van de werking:

De drukstift wordt door de remhandel naar binnen gedrukt, de moer op de stift drukt tegen de zuigerbodem, dus niet de stift zelf: de zuiger komt iets naar buiten en er word geremd. Om die stift met grove schroefdraad zit de moer en om de moer een veer. Het uitstekende stukje veer valt in het gaatje dat te zien is op de bodem van de linker zuiger. De windingrichting van de veer laat toe dat de moer makkelijk uitdraait en dat is nodig om de slijtage van deremblokken te compenseren. Als er nieuwe remblokken in moeten moet de moer weer helemaal terug. Dat gaat heel zwaar omdat de veer om de moer zichzelf dan vast klemt. Zuiger terugdraaien gaat aIleen met een steeksleutel op de zuiger nok.

De zuiger hiernaast laat het gaatje zien, waar het veer-eindje in moet vallen, de veer mag niet meedraaien. Het druklagertje zorgt voor soepele draaiing onder druk. Een belangrijk aandachtspunt is het putje, dat te zien is bovenaan de tweede zuiger. Dit geeft aan dat de zuiger tijdens ontluchten met dat putje boven moet staan, omdat door de complexe inhoud van de zuiger er kans zou zijn dat er luchtbellen

De zuiger hiernaast laat het gaatje zien, waar het veer-eindje in moet vallen, de veer mag niet meedraaien. Het druklagertje zorgt voor soepele draaiing onder druk. Een belangrijk aandachtspunt is het putje, dat te zien is bovenaan de tweede zuiger. Dit geeft aan dat de zuiger tijdens ontluchten met dat putje boven moet staan, omdat door de complexe inhoud van de zuiger er kans zou zijn dat er luchtbellen

achter blijven binnen in de zuiger. Daar moet je van tevoren rekening mee houden want als de remblokken erin zitten zie je het putje niet meer. De borgring moet ook met het slot naar boven (onder het putje) en de drukplaat dwars, om dezelfde ontlucht reden. Je zou zeggen dat het binnenwerk demonteren niet zo gauw nodig zou zijn, maar helaas blijkt al na korte tijd de veer om de moer totaal vastgeroest te zitten. Met dank aan de hygroscopische remvloeistof. De erg strakke veerring heb ik los gekregen door voorzichtig een klein putje naast een uiteinde van de ring in de zuiger te boren. Omdat de drukstift via de remhevel maar een heel klein slagje maakt, moet de zuiger wel via de voetrem weer in de werkpositie worden gebracht: de remolie druk beweegt de zuiger naar buiten en de drukplaat met druklager duwt de moer naar beneden en de handrem werkt weer.

Zoals al eerder in de Koerier geschreven: Siliconen remolie is zeer aan te bevelen in verband met de roestgevoeligheid van alle remdelen. Dan kan je zo’n binnenwerk en alle rubbers met silicone vet smeren (alleen als het hele remsysteem grondig schoon is gemaakt en of vernieuwd).

Arie Atema arie@freestylerz.com

Weergaven: 583

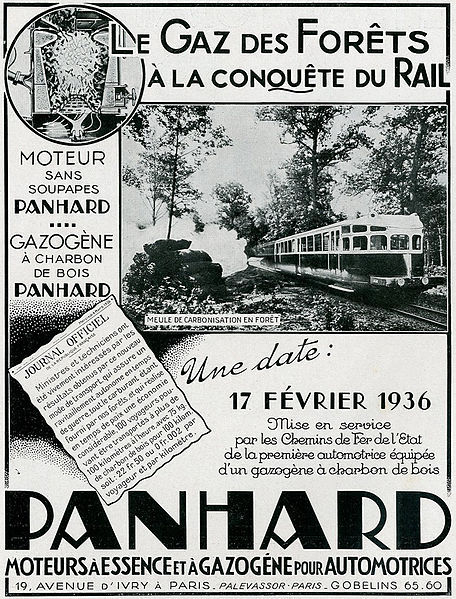

Op een andere pagina van deze site staat een bij elke Panhardist bekend plaatje van de ‘Panhard houtgasgenerator’, dat toch altijd weer wat vragen opwerpt. Want Panhard “deed” dus in houtgasgeneratoren, maar wat was nu eigenlijk zo’n generator, en wat kon je ermee.

Verhalen van onze (groot)ouders over het brandstofprobleem tijdens de Duitse bezetting en de “oplossing” die er via gasgeneratorauto’s werd gevonden leken te wijzen op een in wezen volkomen gemankeerd vervoermiddel dat je alleen in de uiterste nood zou gebruiken. Maar is dat terecht, deze indruk? We hebben hier toch wel een duurzame, groene, energie!

In het nu volgende artikel gaan we de gasgenerator en zijn toepassingen wat nader bekijken.

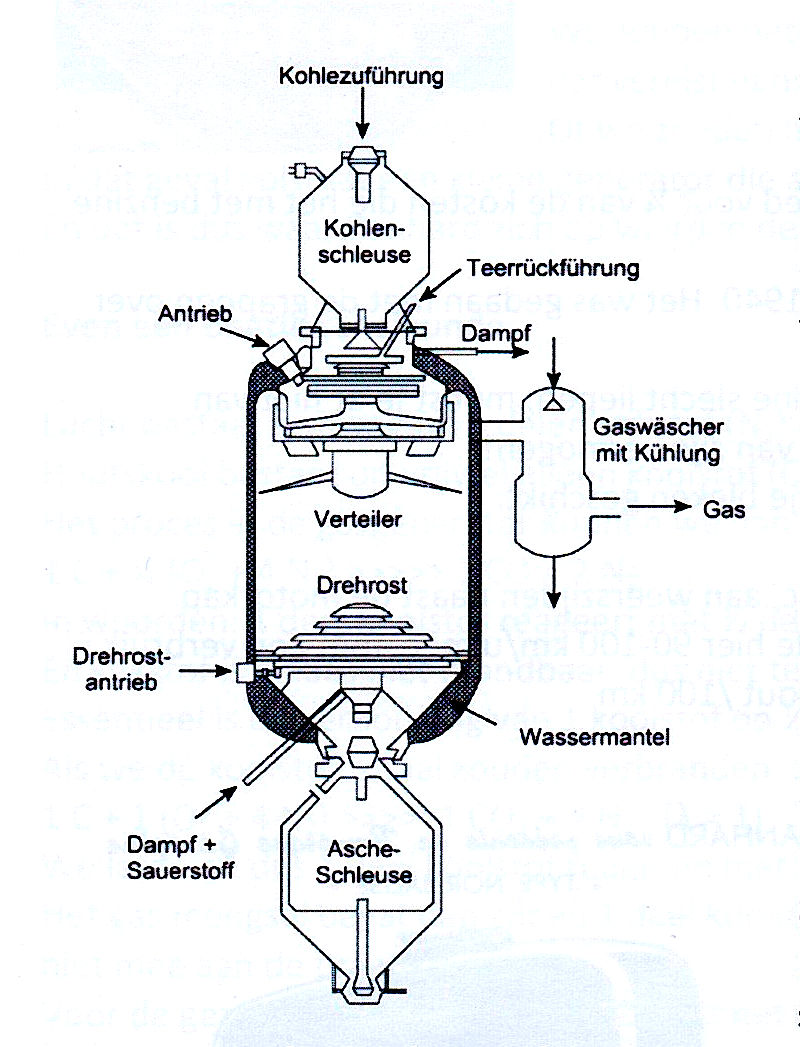

De gasgenerator

In de gasgenerator “verbranden” we een brandstof als houtsnippers, houtskool of wat voor koolstof bevattende stof dan ook (steenkool kan dus ook, maar dan is het  niet meer duurzaam) met lucht, waarbij dan, naast andere verbindingen, het brandbare gas koolmonoxide (CO) ontstaat.

niet meer duurzaam) met lucht, waarbij dan, naast andere verbindingen, het brandbare gas koolmonoxide (CO) ontstaat.

De verbranding mag vooral niet “te goed” zijn – deftig gezegd: dient zuurstofarm te geschieden – want anders ontstaat uit de brandstof het – niet nuttige, want niet brandbare – gas kooldioxide.

Met het aldus geproduceerde brandbare gas kunnen we vervolgens een verbrandingsmotor laten werken.

We zouden het kunnen samenpersen tot een vloeistof en het dan net als LPG kunnen tanken. Maar dat vereist een min of meer industriële omgeving, met grote generatoren, koelers en compressoren.

We zouden het ook rechtstreeks in de motor kunnen blazen.

In dat geval volstaat een kleine generator die aan boord van auto of vrachtwagen aanwezig is, en kunnen we houtsnippers “tanken”.

Dat is dus waar Panhard zich op wierp in de jaren 1930-1950

Even een beetje scheikunde:

Lucht bestaat grofweg uit 4 delen stikstof (N2) en 1 deel zuurstof (O2): 1 O2 + 4 N2

Houtskool bestaat uit vrijwel alleen koolstof (C), maar hout bevat ook als hoofdbestanddeel koolstof.

Het proces in de gasgenerator kunnen we dan als volgt beschrijven:

1 C + ½ (O2 + 4 N2) >>>>> 1 CO + 2 N2 ……………………………………………….proces 1

In woorden: 1 deel koolstof reageert met ½ deel lucht tot een gasmengsel van 1 deel koolmonoxide en 2 delen stikstof.

En stikstof is helaas niet brandbaar, dus niet te gebruiken als brandstof. Koolmonoxide daarentegen kan wél verbranden.

Essentieel is de verhouding van 1 koolstof op ½ lucht (λ = ½)! We noemen dat een partiële (= onvolledige) verbranding.

Als we de koolstof totaal zouden verbranden, zoals in de barbecue of open haard, dan werd het:

1 C + 1 (O2 + 4 N2) >>>>>1 CO2 + 4 N2 (λ = 1)

We laten nu dus 1 deel koolstof reageren met 1 deel lucht

Het gas mengsel bevat dan alleen 1 deel kooldioxide (CO2) en 4 delen stikstof, en die zijn allebei onbrandbaar. Daar kan je een motor niet mee aan de praat krijgen.

Voor de gezondheid van de omstanders is het overigens wel beter dat we bij de barbecue (en in de kachel, of de geiser) een λ van 1 of meer aanhouden. Ten eerste levert het meer warmte op dan proces 1, en ten tweede is koolmonoxide zeer giftig!

Maar ook de partiële verbranding levert warmte. Een (te) goed geïsoleerde gasgenerator zal oververhit raken!

Een aardige oplossing voor dit probleem is het bijmengen van waterdamp (H2O) in het proces. En dat levert nog meer brandbaar gas op ook, want nu ontstaat ook het brandbare gas waterstof (H2).

1 C +1 H2O >>>>> 1 CO + 1 H2 …………………………………………………………….proces 2

In woorden: 1 deel koolstof met 1 deel waterdamp levert een gasmengsel van 1 deel koolmonoxide en 1 deel waterstof.

In het geval dat de generator met hout werkt komt de waterdamp vanzelf vrij uit het hout. Dat bevat altijd water. Bij andere brandstoffen (houtskool) zal het bijgemengd moeten worden.

Het nadeel van dit tweede proces is dat het warmte kost, ofwel het loopt niet vanzelf, zoals de (partiële) verbranding.

Het koelt de generator dus af, en zou hem kunnen uitdoven. Daarom mag het hout, als we dat gebruiken, niet te nat zijn.

En verder lopen en nog een paar bijprocessen die troep produceren (teer, alcohol, azijnzuur e.d.).

Het gas zal daarom altijd een nazuivering nodig hebben.

Die “goede verbranding”, die dus veel warmte en kooldioxide oplevert, treedt ook altijd op. Dat moet wel om alle processen aan de gang te krijgen. Maar het gevormde kooldioxide kan weer met koolstof reageren tot koolmonoxide, wat overigens ook weer warmte kost, en koeling oplevert.

1 CO2 + 1 C >>>>>>>> 2 CO …………………………………………………………………..proces 3

In een goed afgestelde gasgenerator leiden al deze processen uiteindelijk tot een brandbaar mengsel van koolmonoxide, waterstof en helaas die vermaledijde stikstof, zonder dat de temperatuur teveel oploopt, of de generator uitdooft.

Gebruik van zuivere zuurstof bij de partiële verbranding in plaats van lucht zou het stikstofprobleem elimineren, maar dat gaat dan weer ten koste van de relatieve eenvoud van het proces. Dan heb je inmiddels niet meer een “keuken” in je auto, maar een fabriek.

In de tijd van de houtgasgeneratoren lag het octaangetal van benzine laag, en was de compressieverhouding van de motoren navenant laag. Dat betekende dat een motor die normaal gesproken op benzine liep bij overschakelen op houtgas flink wat vermogen kwijtraakte, want houtgas heeft een lagere calorische waarde dan een benzine-luchtmengsel.

Je moest dus een behoorlijk overbemeten motor in de auto hebben zitten om nog acceptabel vooruit te komen.

Eventjes de compressieverhouding flink verhogen zou geholpen hebben, maar dat is helaas niet mogelijk bij een bestaande motor.

En wat historie:

Het idee voor het gebruik van houtgas stamt al uit het begin van de 19e eeuw, wanneer de Zwitserse majoor Isaac de Rivaz een “explosiemotor” ontwerpt die op verschillende gassen loopt, waaronder: waterstofgas, onttrokken aan steenkool, moerasgas (ofwel methaan – OttHW), waterstofgas uit droge destillatie van houtsnippers en ander plantaardig materiaal, etc. Maar dit idee werd, ondanks een octrooi, vergeten, omdat het zijn tijd te ver vooruit was. 110 jaar later voert de technische dienst van het Franse leger een studie uit naar alternatieve brandstoffen voor voertuigen, uitgaande van hout of houtskool (ze doen in het leger dus nog wel iets meer dan marcheren). De Duitse onderzeeërs joegen wel erg veel tankers naar de kelder, en men voorzag moeilijkheden voor de olievoorziening. Tegen het eind van de eerste wereldoorlog gebruikte het Franse leger zo’n 300 miljoen liter benzine per maand, waarvan binnen de hexagoon (omschrijving van Europees Frankrijk, de zeshoek – zie de kaart van Frankrijk! – OttHW)) nog geen druppel werd geproduceerd. En de Noord-Afrikaanse olievelden waren nog niet ontdekt. Vandaar de – wat aarzelende – experimenten met een vrachtwagen, een buitgemaakte Mercedes met gasgenerator, op de lijn Parijs/Rouen. Maar het eind van de oorlog betekende ruime aanvoer uit Amerika en einde experimenten. Toch vond de legerleiding dat er een “nationale” brandstof diende te komen, en de ontwikkelingen startten opnieuw. Zodat er, op het moment dat de Traction Avant verscheen (1935), al drie typen vergassers voor auto’s beschikbaar waren:

– de Imbert-Berliet, afgeleid van de Imbert-vergasser, op hout;

– de Panhard-et-Levassor, op houtskool;

– de Gohin-Poulenc, op minerale olie, eventueel houtskool.

Marius Berliet gebruikte in 1926 al houtgas voor een bus die 5000 km door Frankrijk reed voor ¼ van de kosten die het met benzine gekost zou hebben.

Maar de echte interesse begon, overigens ook in Nederland, pas met de bezetting van 1940. Het was gedaan met de grappen over de rijdende keukens.

Overigens kon niet elke auto ermee uitgerust worden. Aftandse wagens, die al op benzine slecht liepen, moest je er niet van voorzien. De calorische waarde van houtgas is nogal laag, en de motor verliest 35-45 % van zijn vermogen!

En waar monteerde je de vergasser? De treeplank, de bagageruimte of een aanhangertje bleken geschikt.

Gohin-Poulenc, aan weerszijden naast de motorkap. De “11” haalde hier 90-100 km/u mee, met een verbruik van 12,7 kg hout /100 km

Gohin-Poulenc, aan weerszijden naast de motorkap. De “11” haalde hier 90-100 km/u mee, met een verbruik van 12,7 kg hout /100 km

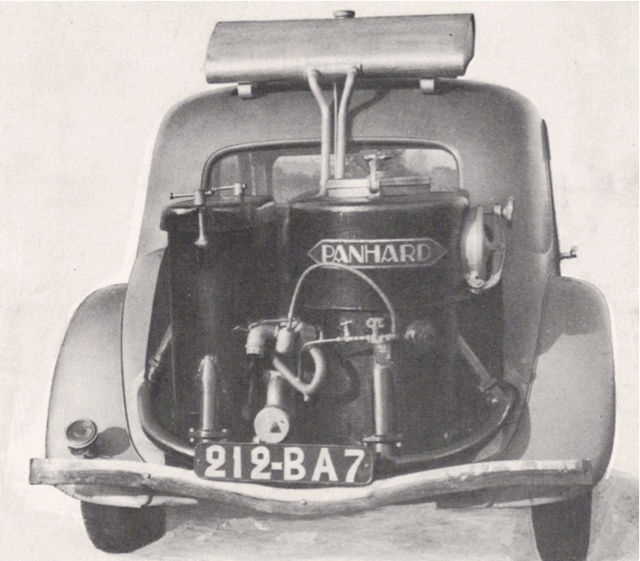

De generator van Panhard. In de achterbak, met gasreservoir op het dak.

Eénwielige aanhanger, ook van Gohin-Poulenc

Eénwielige aanhanger, ook van Gohin-Poulenc

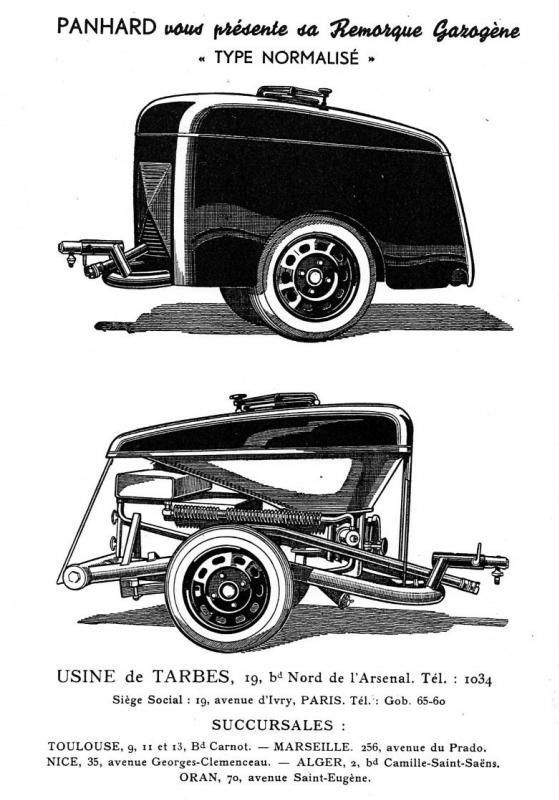

Panhard had ook een aanhangerversie, maar de systemen van Gohin-Poulenc waren toch de meest verkochte.

Panhard had ook een aanhangerversie, maar de systemen van Gohin-Poulenc waren toch de meest verkochte.

De heer Poulenc maakte al sinds 1918 vergassers voor de fabrieken van Poulenc, en vanaf 1927 systemen voor auto’s.

Van 1930 tot 1940 nam de productie toe van 100 tot 1500 apparaten per jaar, en vanaf 1935 werd de vergasser onder licentie door Mercedes gemaakt. De Duitsers voorzagen al een oliegebrek.

Nog wat meer historie:

In het begin van de 20e eeuw ging veler aandacht uit naar het omzetten van houtsnippers, uit de bossen en bosjes, via houtvergassers, naar een bruikbaar alternatief voor vloeibare brandstoffen in vast opgestelde dan wel mobiele motoren. In de jaren 1908-1910 liep er bijvoorbeeld een autobus op de lijn Montmartre-Place Saint-Michel in Parijs op houtgas. Maar vooral na de eerste wereldoorlog, met de groei van het gemotoriseerd transport, en het besef van de afhankelijkheid van olieproducten, nam de belangstelling voor houtgas toe.

Van 1921 tot 1939 waren er elk jaar wedstrijden, onder auspiciën van de Automobile Club de France en het Franse bureau voor R&D, voor voertuigen die op houtgas liepen. In 1929 organiseerde de firma Panhard een demonstratie in Afrika: op het parcours Dakar-Bamaco-Abidjan en vervolgens Douala-Bangui met een houtskoolvergasserwagen die naar behoefte zijn eigen houtskool in metalen haarden aanmaakte.

In Duitsland ging men nog een stapje verder. Uit het gasmengsel van CO en H2, verkregen uit een Lurgi gasgenerator, werd in de 20er jaren door de chemici Fischer en Tropsch via een katalysatorproces een soort diesel en een soort benzine gemaakt, waardoor Duitsland, met zijn kolenvoorraden, onafhankelijk kon zijn van olietoevoer als de nood aan de man kwam.

In Duitsland ging men nog een stapje verder. Uit het gasmengsel van CO en H2, verkregen uit een Lurgi gasgenerator, werd in de 20er jaren door de chemici Fischer en Tropsch via een katalysatorproces een soort diesel en een soort benzine gemaakt, waardoor Duitsland, met zijn kolenvoorraden, onafhankelijk kon zijn van olietoevoer als de nood aan de man kwam.

De Messerschmidt waarmee Rudolf Hess in de tweede wereldoorlog naar Engeland vloog liep op dit soort brandstof, getuige het spotliedje:

Want Hessje is verdwenen, verdwenen, verdwenen

Hij nam opeens de benen

En Hitler wist het niet

Hij nam een Messerschmidtje mee op kunstbenzine

En nu zitten ze in Mofrika te grienen

Dat het toch wel om een grootschalige productie ging moge blijken uit het feit dat Duitsland in 1944 6,5 miljoen ton Fischr-Tropsch producten als diesel en benzine maakte

In Frankrijk groeide het aantal houtgasaangedreven wagens (vooral vrachtwagens) van 700 in 1927 tot 6000 in 1938. Bij de spoorwegen waren er 19 houtgasaangedreven draisine-lijnen. Het Franse verkeersministerie telde in 1939 19 auto’s, 26 vrachtauto’s, 2 verhuiswagens en 3 bussen op houtgas. In het jaar 1939 ging bij de firma Berliet op elke 2 dieselvrachtwagens 1 houtgaswagen de deur uit, en een enthousiaste fan schrijft dan zelfs: ook een vliegtuig op houtgas is niet onmogelijk!

In Frankrijk groeide het aantal houtgasaangedreven wagens (vooral vrachtwagens) van 700 in 1927 tot 6000 in 1938. Bij de spoorwegen waren er 19 houtgasaangedreven draisine-lijnen. Het Franse verkeersministerie telde in 1939 19 auto’s, 26 vrachtauto’s, 2 verhuiswagens en 3 bussen op houtgas. In het jaar 1939 ging bij de firma Berliet op elke 2 dieselvrachtwagens 1 houtgaswagen de deur uit, en een enthousiaste fan schrijft dan zelfs: ook een vliegtuig op houtgas is niet onmogelijk!

Een liter benzine van 3 ff kon vervangen worden door 1,3 kg houtskool van 0,80 ff per kilo, of 2 kg hout, van 0,40 – 0,80 ff/kg. Tel uit je winst, maar trek er wel een hogere aanschafprijs en een verminderd laadvermogen van af: een houtgasgenerator neemt nogal wat plaats in en weegt wat.

Maar de tweede wereldoorlog gaf pas echt een boost aan de gazo, zoals men hem intussen noemde. Het volgende staatje moge dit duidelijk maken voor Frankrijk, maar naar verhouding gold het net zo goed voor bijvoorbeeld Nederland, waar in de oorlog ook heel wat van dit spul rondreed:

| 1938 | 1941 | 1942 | 1943 | Eind 1944 | |

| Vrachtauto’s | 470.000 | 430.000 | 400.000 | 350.000 | 100.000 |

| Waarvan op houtgas | 2.200 | 73.000 | 105.000 | 131.000 | 89.000 |

Zodra echter benzine en diesel weer op de markt verschenen was het afgelopen voor het houtgas: toch te onhandig, en het kostte teveel motorvermogen.

Tot 1973! De oliecrisis. Opeens werden er weer oude plannen afgestoft. Maar de oliecrisis duurde te kort om een serieuze opleving te zien.

Ook heden ten dage bestaat er weer belangstelling voor houtgas om via het Fischer-Tropsch proces uit biomassa vloeibare brandstoffen te maken (BTL, biomass to liquid). Maar echt grootschalig gaat dit nog niet.

Als we dus een lang verhaal kort moeten weergeven kunnen we zeggen:

Van 1940 – 1945 bloeide de vergasser, om daarna heel snel te verwelken. Maar de (groene) hoop blijft

OttHW

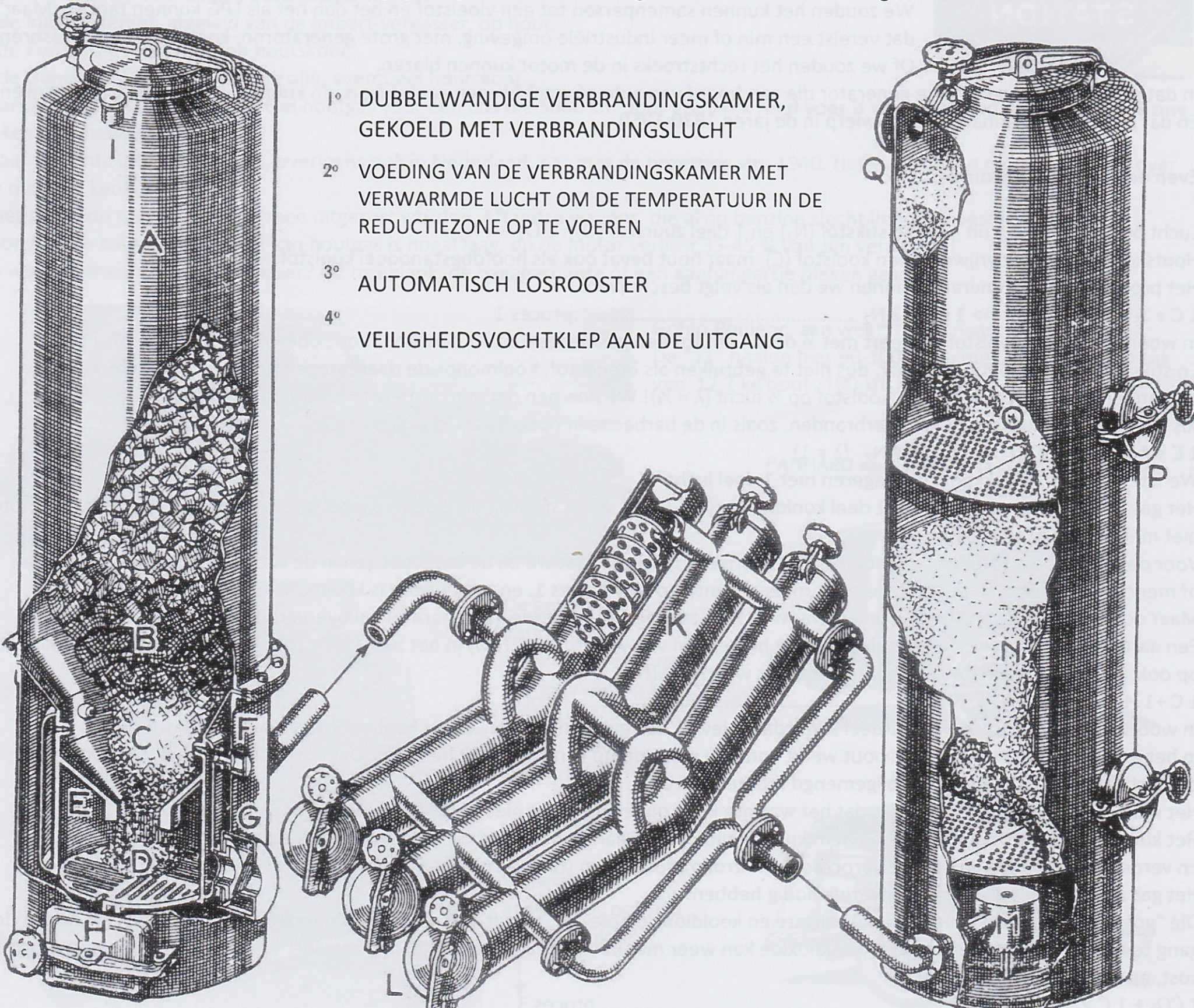

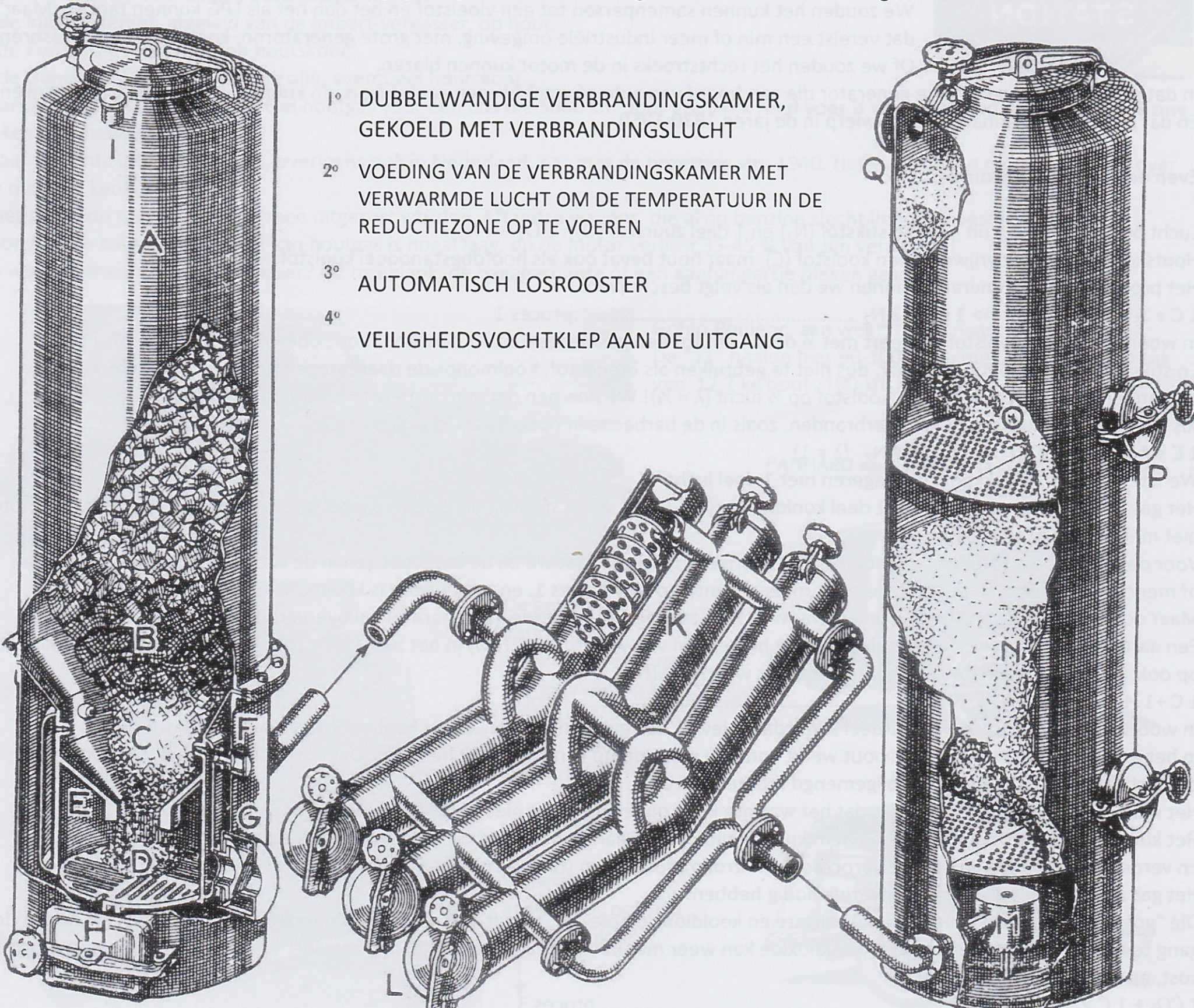

Weergaven: 350

De houtgasgeneratoren die we hier aan onze klanten presenteren vormen een waardige afsluiting van onze generatorenserie voor houtskool en andere brandstoffen, die met meer dan 15000 exemplaren getuigen van een buitengewone kwaliteit. Om snel en betrouwbaar aan de enorme vraag naar dit soort apparaten te kunnen voldoen hebben wij gekozen voor een bestaand ontwerp dat zijn kwaliteiten bewezen heeft: Wij hebben een licentie van Dulhoste

verkregen. ln de lijn van de traditie van ons huis hebben we in de praktijk de geldigheid van onze keus willen bewijzen. Daarom is pas na intensief gebruik binnen onze Service de Transport deze constructie vrijgegeven. De verbeteringen die wij hebben aangebracht hebben hier een hypermoderne houtgasgenerator van gemaakt die hem op hetzelfde hoge niveau hebben getild als onze andere generatoren.

De volgende belangrijke bijzonderheden vragen de aandacht van de gebruiker

Weergaven: 347

Dat gaat voor een Panhard iets anders. Intikken van ‘oliepomp Panhard’ in Google levert resultaat: je komt direct bij het fameuze setje van Alain Lauffenburger, via onze eigen Panhardclub natuurlijk. Dat wel 424 euro kost, per bankwissel te betalen, en waar je jaren op moet wachten als je pech hebt. Ik heb er natuurlijk direct een besteld. Ik had geluk, na een aantal maanden was ie er al.

Maar voor die 424 euro heb je dan ook wat, de pomp is eigenlijk te mooi om in dat vettige carter te verstoppen. Met dat beetje meer opbrengst (1,7 meer) dat niet echt nodig is maar wel dat geruststellende gevoel geeft. En dankzij het (rijwind gekoelde) oliefilter hoef je nooit meer de olie te verversen, nou ja, bijna nooit, pas na 7000 kilometer.

Gelukkig heeft Panhard er voor gezorgd dat de oliepomp goed bereikbaar is en vrij eenvoudig te vervangen, zelfs voor een Panhard-beginner als ik. Bij een Eend kost dat veel meer moeite: de hele motor moet dan uit elkaar. Vroeger, zeg maar rond 1980, draaide ik daar mijn hand niet voor om maar dat is lang geleden en voor een Panhardmotor heb ik -waarom eigenlijk? – meer ontzag. Om de summiere instructiehandleiding te kunnen begrijpen heb ik eerst mijn Frans weer flink moeten bijspijkeren maar nu hebben goupilles Mécanindus, clapets-ressorts en tôle en joints toriques voor mij geen geheimen meer. En dan kan het werk beginnen…

Gelukkig heeft Panhard er voor gezorgd dat de oliepomp goed bereikbaar is en vrij eenvoudig te vervangen, zelfs voor een Panhard-beginner als ik. Bij een Eend kost dat veel meer moeite: de hele motor moet dan uit elkaar. Vroeger, zeg maar rond 1980, draaide ik daar mijn hand niet voor om maar dat is lang geleden en voor een Panhardmotor heb ik -waarom eigenlijk? – meer ontzag. Om de summiere instructiehandleiding te kunnen begrijpen heb ik eerst mijn Frans weer flink moeten bijspijkeren maar nu hebben goupilles Mécanindus, clapets-ressorts en tôle en joints toriques voor mij geen geheimen meer. En dan kan het werk beginnen…

Eerst heb ik me het hoofd gebroken over de vraag hoe ik de hulpas kon fixeren. De afstelling steekt nauw en als de oliepomp eruit ligt kan de as gemakkelijk verdraaien. Er bestaat een prachtig Wilmonda-gereedschapje voor maar dat heb ik natuurlijk niet. De houder van een draadsnijsetje biedt uitkomst: handvat in de klem van het luchtfilter en de boutjes op de as van de verdeler vastzetten. En natuurlijk het vliegwiel fixeren in het BDP. In principe hoeft dan na de operatie zelfs de ontsteking niet opnieuw worden afgesteld. Lijkt me.

Eerst heb ik me het hoofd gebroken over de vraag hoe ik de hulpas kon fixeren. De afstelling steekt nauw en als de oliepomp eruit ligt kan de as gemakkelijk verdraaien. Er bestaat een prachtig Wilmonda-gereedschapje voor maar dat heb ik natuurlijk niet. De houder van een draadsnijsetje biedt uitkomst: handvat in de klem van het luchtfilter en de boutjes op de as van de verdeler vastzetten. En natuurlijk het vliegwiel fixeren in het BDP. In principe hoeft dan na de operatie zelfs de ontsteking niet opnieuw worden afgesteld. Lijkt me.

Het demonteren van de oude oliepomp valt erg mee. In dit geval waarschijnlijk extra gemakkelijk omdat de motor een jaar geleden helemaal uit elkaar geweest is. Zelfs de pakkingen komen onbeschadigd los. Wel is de werkruimte in de motor aan de krappe kant, vooral als je dit werk op je rug liggend moet doen.

Het demonteren van de oude oliepomp valt erg mee. In dit geval waarschijnlijk extra gemakkelijk omdat de motor een jaar geleden helemaal uit elkaar geweest is. Zelfs de pakkingen komen onbeschadigd los. Wel is de werkruimte in de motor aan de krappe kant, vooral als je dit werk op je rug liggend moet doen.

Iets lastiger is het overzetten van het aandrijftandwiel van de oude naar de nieuwe pomp, zeker als je de ‘goupille Mécanindus’ niet kunt vinden in het zakje met tapeinden en moeren. Uiteindelijk blijkt de goupille er  natuurlijk wel in te zitten. Ook flink zoeken is het naar de twee bladveertjes, diep in het motorblok verstopt, die de smering van de nokkenas regelen. Die clapets-ressorts en tôle kunnen er uit omdat de nieuwe pomp altijd voldoende druk geeft (zegt de handleiding).

natuurlijk wel in te zitten. Ook flink zoeken is het naar de twee bladveertjes, diep in het motorblok verstopt, die de smering van de nokkenas regelen. Die clapets-ressorts en tôle kunnen er uit omdat de nieuwe pomp altijd voldoende druk geeft (zegt de handleiding).

Na het vervangen van de tapeinden door de nieuwe – langere – exemplaren kan de pomp worden gemonteerd. Alles valt direct op zijn plaats, zowel het aandrijfwiel op de nokkenas als de meenemer van de hulpas. Ik heb nu al voor zeker 424 euro plezier gehad, de aankoopprijs is al terugverdiend.

Na het vervangen van de tapeinden door de nieuwe – langere – exemplaren kan de pomp worden gemonteerd. Alles valt direct op zijn plaats, zowel het aandrijfwiel op de nokkenas als de meenemer van de hulpas. Ik heb nu al voor zeker 424 euro plezier gehad, de aankoopprijs is al terugverdiend.

Ook de rest van de opbouw verloopt gladjes, tot en met de montage van het oliefilter op de kreukelzone, zoals Pierre Peters zou zeggen, en de hogedrukslangen (die met 20 bar royaal zijn bemeten) tussen pomp en filter.

Ook de rest van de opbouw verloopt gladjes, tot en met de montage van het oliefilter op de kreukelzone, zoals Pierre Peters zou zeggen, en de hogedrukslangen (die met 20 bar royaal zijn bemeten) tussen pomp en filter.

En dan is het alleen nog een paar liter olie in het blok gieten, vergrendeling van vliegwiel en hulpas verwijderen, bokken onder de wagen weghalen en starten. En inderdaad, de motor slaat direct aan, het olielampje gaat uit, er lekt helemaal niets….

Wel precies een week te laat klaar voor de voorjaarsrit (2016). Jammer!

Siewert Pilon