Een zelf ontworpen en gebouwde elektronische ontsteking in mijn 24BT!

Geprogrammeerde, krukasgestuurde, met een microcontroller geregelde CDI-ontsteking.

In 1970 werkte ik nog in de sector waarvoor ik opgeleid was, de elektronika en toen ik in de vakbladen de voordelen van de Capacitor Discharge Ignition las, moest mijn NSU-Maxi het al snel ontgelden. De motorfiets werd voorzien van een zelfgebouwde CDI ontsteking en hij liep en startte daarna nog net zo als voorheen☹️. Het enige verschil was dat de nieuwe ontsteking al snel onder de trillingen van de motor bezweek. Gelukkig kon ik met een schakelaar overschakelen op de nog steeds goed functionerende conventionele ontsteking en zo kwam ik toch nog thuis. Dat was het einde van het experiment en de CDI verdween in de bak met oude onderdelen.

2015 De 24BT is klaar!

In dat jaar begon mijn 24BT, na een zes jaar lange restauratie en nog een jaartje klooien met kleine restproblemen, voor een Panhard onbehoorlijk betrouwbaar te worden. De motor liep alleen nog niet echt zoals ik het wilde, hij ‘hing niet goed aan het gas’. Zowel het mengsel (de carburatie) als de ontsteking waren de verdachten. Niet alles kan tegelijk, ik begon bij de ontsteking. Eerder had ik al de puntjes en de condensator vernieuwd en ook een betere rotor en verdelerkap gemonteerd. Wat overbleef waren de kwaliteit van de vonk en het ontstekingstijdstip. Het ontstekingstijdstip had ik natuurlijk al eerder, met een stroboscoop, afgesteld. Bij dat afstellen viel mij steeds op dat de witte stip op het vliegwiel nooit stilstond, maar steeds om het juiste punt heen danste. Kennelijk zit er een behoorlijke speling in het traject van de krukas tot aan de (vonk)verdeler, waardoor het ontstekingstijdstip varieert. Tijd voor actie!

Er zou een volledig elektronische ontsteking komen. Zo een als in moderne auto’s, direct aangestuurd door de krukas en om mijzelf van de straat te houden, ik zou alles zelf bedenken en bouwen. Kant en klare modules deed ik in de ban en ik begon.

Wat ging ik doen? Ik had eigenlijk geen idee, ik ging dus maar op weg. Dit hele project hangt achteraf bezien dan ook aan elkaar van: iets proberen, de mislukking evalueren en weer verder gaan. De Engelsen noemen dit heel netjes trial and error. Het ging dus vaak mis. Ik heb vele nachten liggen piekeren en soms overwogen te stoppen, maar uiteindelijk is het gelukt en dat geeft een goed gevoel. En daarom hier een feel good/succes story waarin de vele tegenslagen en de wanhoop die toesloeg als ik weer eens niet meer wist, volledig verdrongen zijn.

CDI-ontsteking

Eerst ging ik maar eens aan de kwaliteit van de vonk werken en waar begin je beter dan bij de kist met oude onderdelen, waarin nog de resten van een CDI-ontsteking liggen? Op routine bouwde ik in no time een retro CDI-ontsteking die, ook bij lage boordspanning en hoge toerentallen nog enorme vonken kan produceren. Ik bouwde de CDI in de auto in en sloot hem aan op de kontaktpunten. Ook de verdeler werd gehandhaafd. De auto liep er prima op, maar ik bemerkte geen verschillen, zij het dat hij nu, ook met een hele slechte accu, nog steeds zou starten.

De eerste stap was gezet, hoe verder. De grote lijnen waren wel duidelijk, de CDI zou moeten worden aangestuurd door een signaal vanaf de krukas, dat signaal zou, afhankelijk van toerental en belasting van de motor in meerdere of minder mate moeten worden vertraagd door een microcontroller die ik zelf zou moeten uitzoeken en programmeren!

Helder, maar verder inzoomen leverde alleen hoofdbrekens op en in de loop van het project vroeg ik mij vaak af of mijn denkraam niet net iets te krap ontworpen was.

Krukaspositie vaststellen, het ontstekings signaal

Vast stond dus dat alles door de krukas aangestuurd zou worden, maar dan moest dat ding wel iedere omwenteling in een vooraf bepaalde positie een signaaltje af geven. Ik begon met de witte stip, die staat op het BDP en komt iedere omwenteling een keer langs, dat moest uit te lezen zijn. Ik improviseerde een optische sensor en ja hoor het gewenste signaaltje was uit te lezen. Bij nadere beschouwing kwam ik tot de conclusie dat deze oplossing erg gevoelig voor vervuiling zou zijn en ik zag mezelf al bovenop de Brienenoordbrug tot stilstand komen met de gedachte ‘Even mijn sensor schoon blazen’. Er moest een betere methode zijn, hoe zit het eigenlijk in moderne auto’s?

Vast stond dus dat alles door de krukas aangestuurd zou worden, maar dan moest dat ding wel iedere omwenteling in een vooraf bepaalde positie een signaaltje af geven. Ik begon met de witte stip, die staat op het BDP en komt iedere omwenteling een keer langs, dat moest uit te lezen zijn. Ik improviseerde een optische sensor en ja hoor het gewenste signaaltje was uit te lezen. Bij nadere beschouwing kwam ik tot de conclusie dat deze oplossing erg gevoelig voor vervuiling zou zijn en ik zag mezelf al bovenop de Brienenoordbrug tot stilstand komen met de gedachte ‘Even mijn sensor schoon blazen’. Er moest een betere methode zijn, hoe zit het eigenlijk in moderne auto’s?

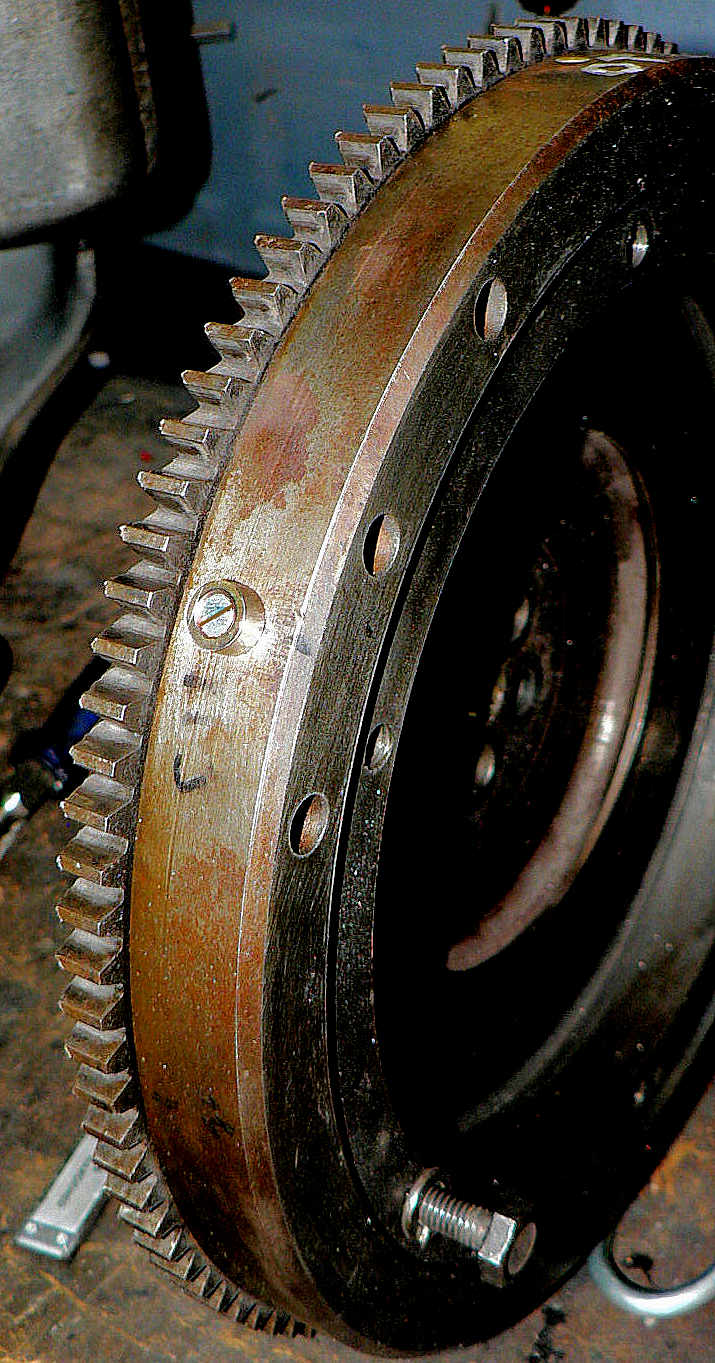

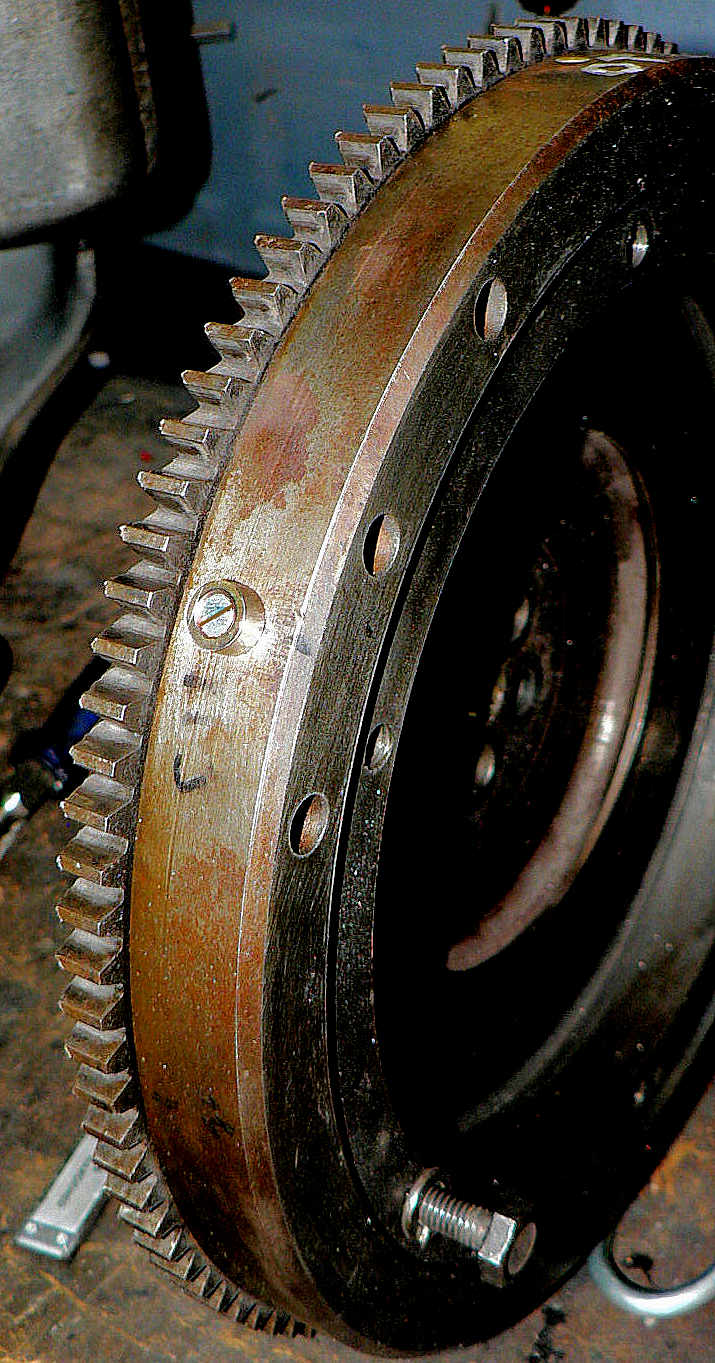

Dat was snel uitgezocht, tegenwoordig wordt de krukas uitgelezen door sensors die een op de krukas gemonteerde, getande schijf voorbij zien komen. Zo’n schijf maken leek mij geen probleem, maar om hem op de krukas te bevestigen? Dat betekende motor uitbouwen en dat zag ik helemaal niet zitten.

Mijn kans kwam toen mijn koppeling het begaf en de motor er wel uit moest. Ik besloot toen om, zoals veel anderen al gedaan hebben, een VW koppeling te monteren en daarvoor moest ik mijn vliegwiel demonteren en laten uitdraaien. Ik liet het uitdraaien doen bij een plaatselijk bedrijf en liet toen gelijk recht tegenover elkaar radiaal twee gaatjes boren in het vliegwiel en daar M3 in tappen. Terug in mijn garage schroefde ik twee kleine magneetjes op het vliegwiel, één met de noordpool naar buiten en één met de zuidpool naar buiten. Eén magneetje was in principe genoeg geweest, maar een uitgebalanceerd vliegwiel is ook belangrijk, vandaar het tweede magneetje.

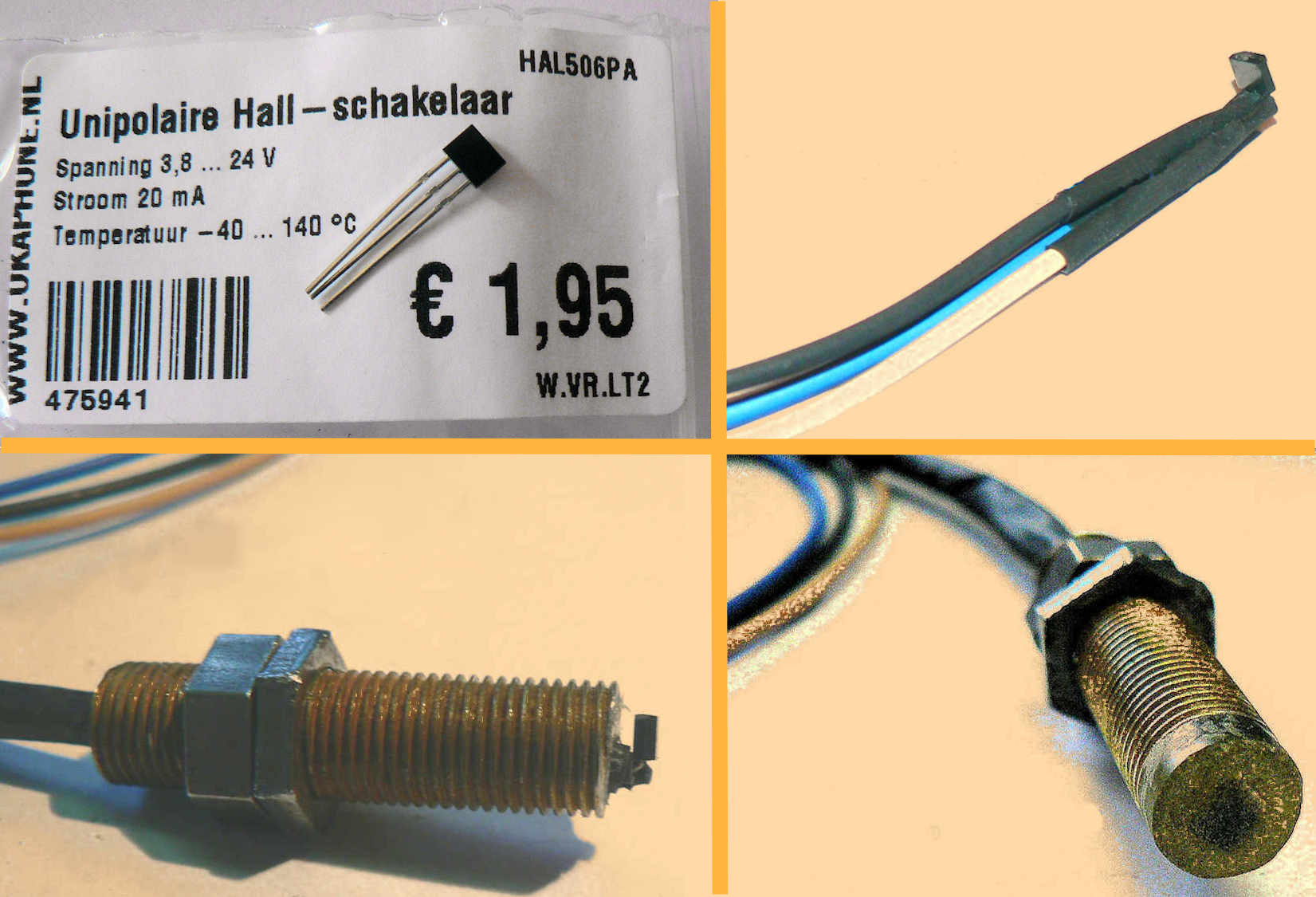

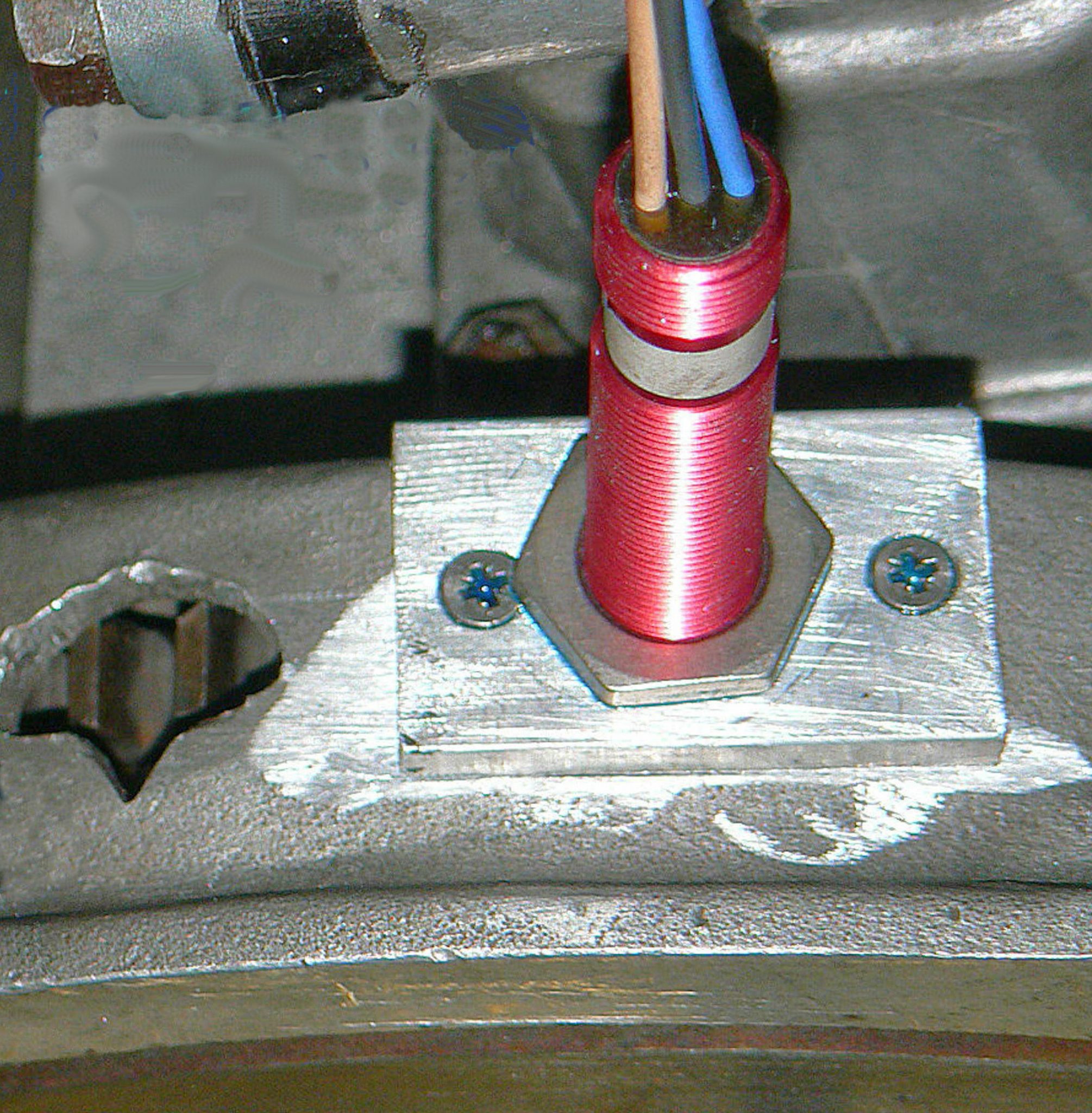

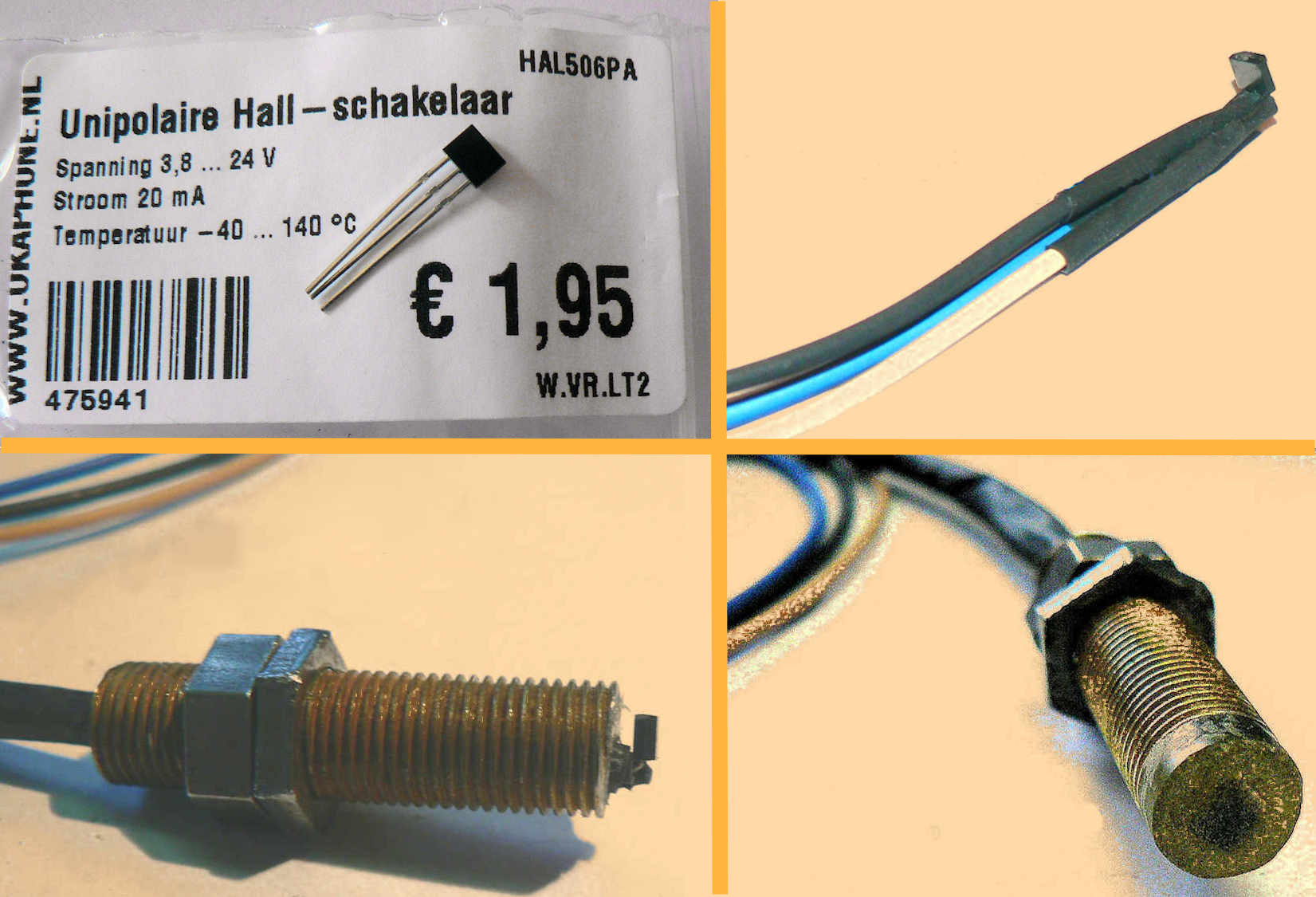

Een alleen voor noordpolen gevoelige sensor was snel aangeschaft, maar zo’n dingetje in de auto prutsen, valt niet mee. Het vraagt om ombouw naar een professionele sensor en het fabriceren van ‘iets’ om de sensor in de buurt van het vliegwiel te positioneren. Maar ook dat lukte en de sensor kwam mooi stabiel boven de baan van de magneetjes te staan.

⇐ In drie stappen van halffabrikaat tot sensor

⇐ In drie stappen van halffabrikaat tot sensor

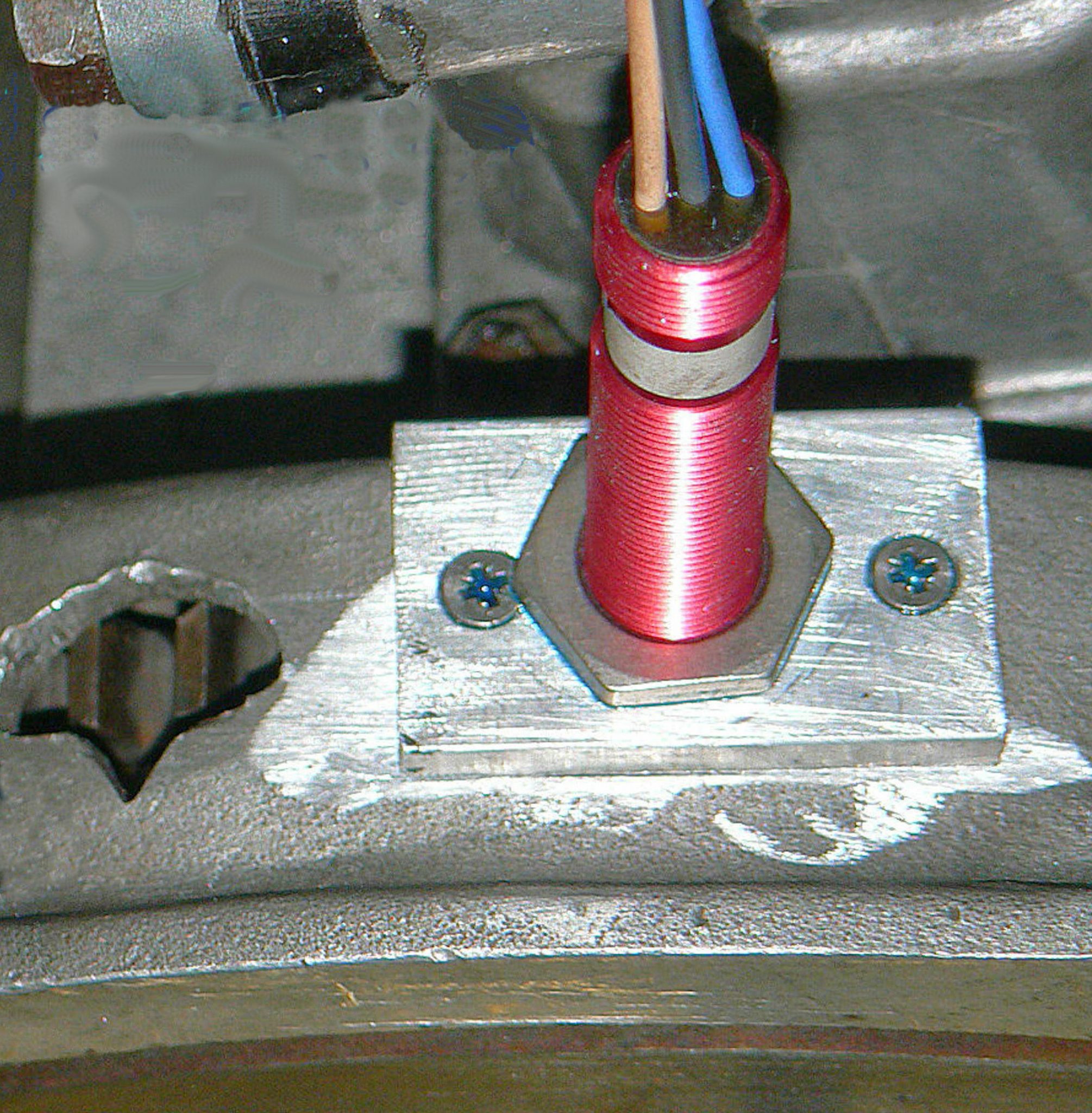

Ontstekings sensor op de motor⇒

Toerental motor meten

In eerste instantie leek het me een goed idee om het inmiddels gerealiseerde ontstekingssignaal ook te gebruiken voor het bepalen van het toerental. Echter, de microcontroller zou uiteindelijk binnen één omwenteling moeten uitrekenen hoeveel het ontstekingssignaal vertraagd moest worden en dan is een snelheidsmeting met één puls per omwenteling te langzaam. Voor een snelle en nauwkeurige meting zijn meer en graag veel meer pulsen per omwenteling nodig.

Het vliegwiel van een Panhard heeft 104 tanden en een eenvoudige en goedkope sensor levert nu een signaal van 104 pulsen per omwenteling dat een fantastisch uitgangspunt is voor een snelle en accurate snelheidsmeting van de motor.

⇐Toerental sensor op de motor

⇐Toerental sensor op de motor

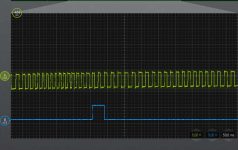

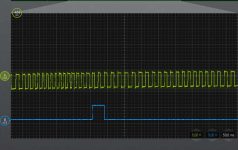

De signalen: ⇒

Boven het signaal van de snelheidssensor Onder het ontstekingssignaal

Belasting van de motor, het vacuüm meten

Het vacuüm is de onderdruk die onder de carburateur gemeten wordt. Het is een maat voor de belasting van de motor en er zijn in de elektronicahandel vele sensors te koop die een vacuüm in een voor een microcontroller begrijpelijk elektrisch signaal om kunnen zetten. Ik zocht een mooie uit en verder was het een zaak van een slangetje naar de carburateur en wat draadjes aansluiten. Soms ging het van een leien dakje.

Waar moet het vonken?

Een viertakt motor heeft, per cilinder, slechts eens in de twee omwentelingen behoefte aan een vonk. Wij hebben tweecilinder motoren en dat betekent dat we iedere omwenteling van de krukas één vonk moeten hebben, die om en om naar de ene en naar de andere cilinder geleid wordt.

Bij een krukas gestuurd systeem kan weliswaar iedere omwenteling een vonk worden geproduceerd, maar het is helaas volstrekt onduidelijk voor welke cilinder die vonk dan bestemd is. Een probleem dus. Gelukkig is dit probleem makkelijk te omzeilen. Gewoon in beide cilinders tegelijkertijd de bougie laten vonken! Het bewijs dat het werkt is de 2CV. Ook deze auto heeft een bobine die niet één, maar beide bougies tegelijk laat vonken. Eén vonk komt bij de cilinder die aan een werkslag toe is. De tweede vonk gaat naar de andere cilinder en vind daar geen brandbaar mengsel, het is dus een verspilde (wasted) vonk.

Een groot voordeel van deze methode is dat de storingsgevoelige verdeler komt te vervallen, de bougiekabels gaan beiden rechtstreeks naar de bobine.

Het zal duidelijk zijn, ik koos in mijn ontwerp voor de ‘wasted spark’ methode, die overigens ook in veel moderne auto’s toegepast wordt.

Ontstekingsvervroeging

Ontstekingsvervroeging

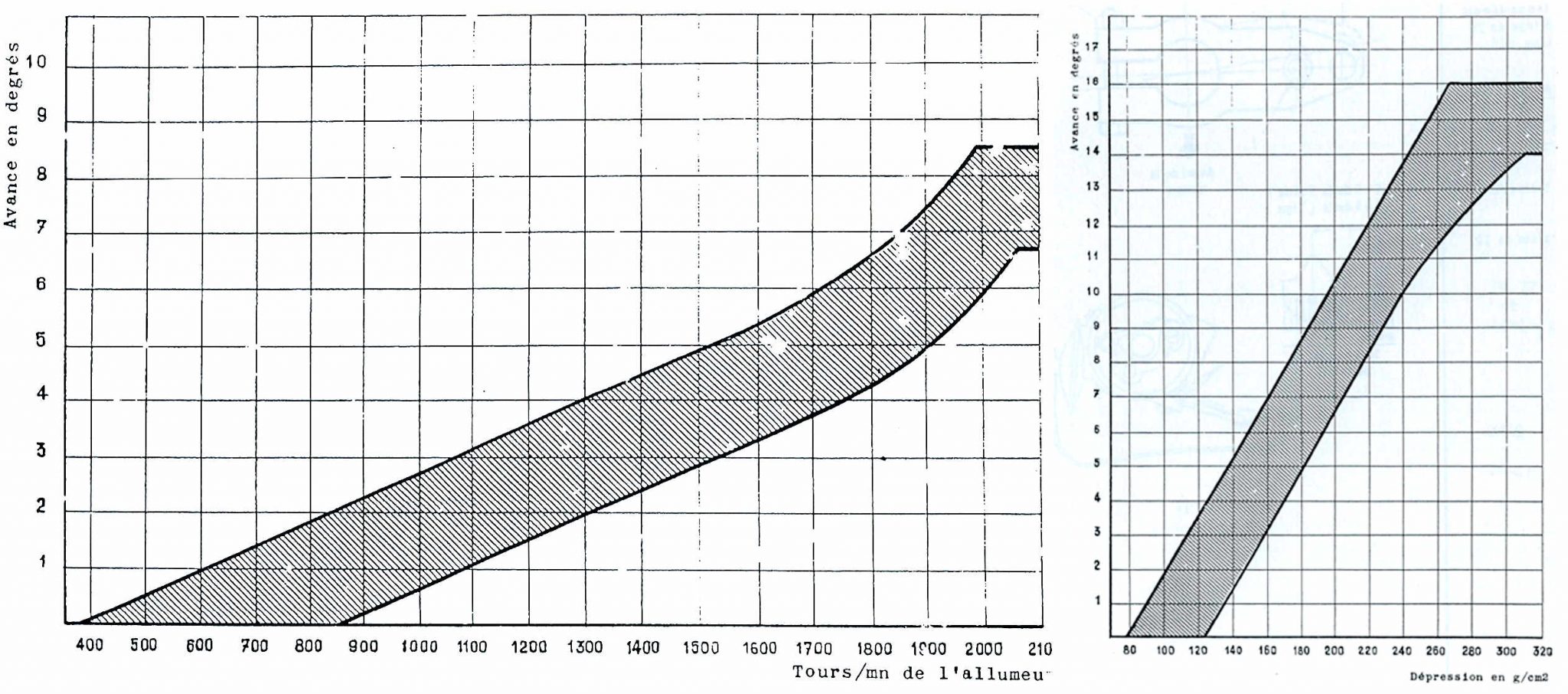

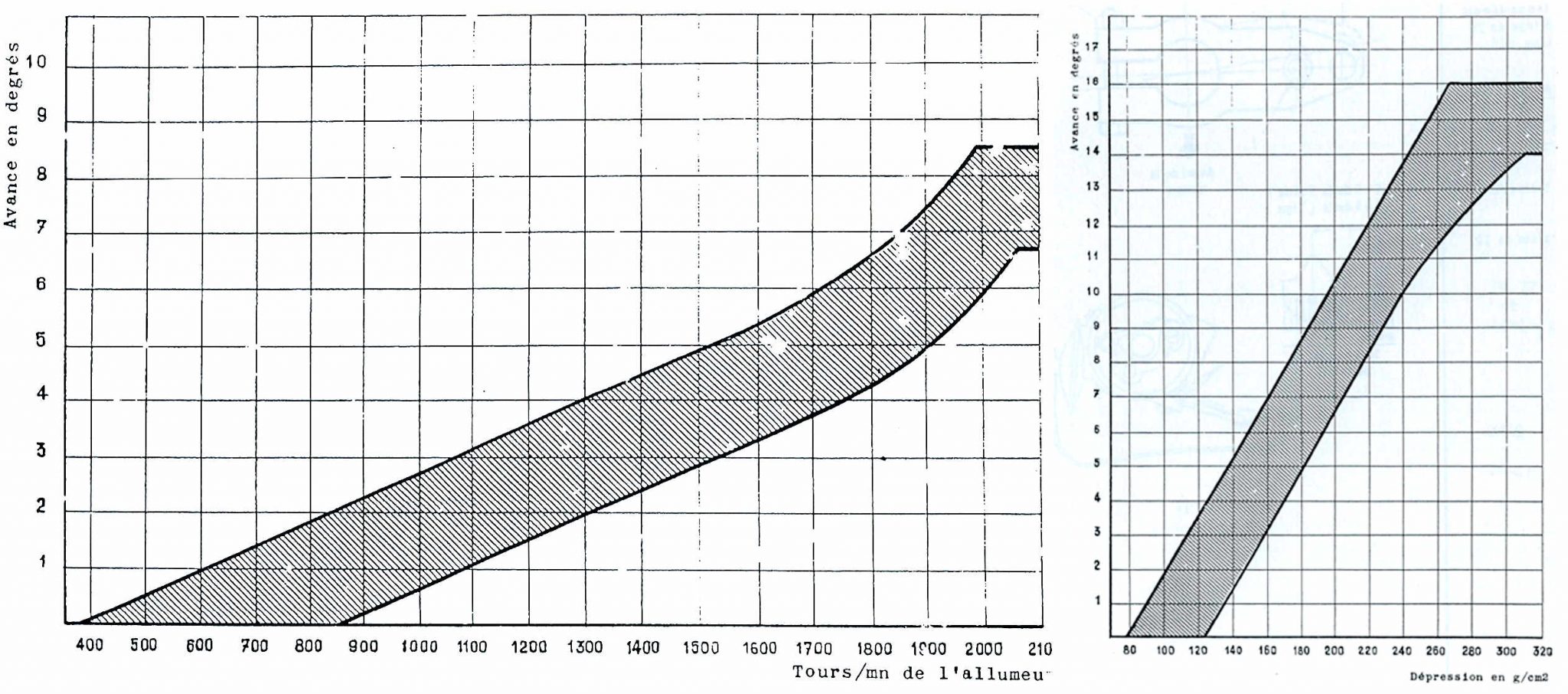

In de documentatie van Panhard zijn twee grafieken te vinden die het optimale tijdstip aangeven waarop er in een cilinder gevonkt zou moeten worden. De ene tabel geeft het verband tussen het ontstekingstijdstip en het toerental aan, terwijl de andere aangeeft hoever dat tijdstip nog vervroegd moet worden in verband met de motorbelasting. Deze grafieken waren zonder probleem uit te lezen c.q in getallen om te zetten, zodat een computerprogramma ze zou kunnen verwerken bij het vaststellen van het juiste ontstekingstijdstip. Een eitje dus. Wel deed zich de vraag voor ‘Hoe vang ik een oneindig aantal analoge waarde in een tabel’? Ofwel, met hoeveel waarden (punten in de grafiek) kan ik volstaan?

Duidelijk was, veel waarden doen de motor beter lopen, maar de consequentie was: een microcontroller met meer geheugen, die bovendien meer en sneller zou moeten rekenen. Ik zou wel zien, uiteindelijk werden het 24 waarden.

Hoezo vervroegen, dat kan helemaal niet met elektronica!

Het is misschien een vreemde constatering. Het is zo normaal, in iedere oude auto wordt de ontsteking toch aan de hand van vacuüm en toerental vervroegd? Eenvoudige mechanische systemen lijken dat te kunnen en onbevangen in dit project gestapt dacht ik dat even elektronisch te doen.

Maar bedenk eens: als een sensor op 20 graden voor het BDP een signaal af geeft, kan ik dan elektronisch realiseren dat 5 graden daarvóór, een beetje terug in de tijd dus, de bougie gaat vonken? Dat gaat dus niet! Maar de motor draait door en de volgende keer kan ik de bougie wel op 25 graden voor het BDP laten vonken.

Op deze wijze, iedere meting is een goede leer voor de volgende keer, ‘vervroegd’ een elektronische schakeling de ontsteking.

Als je dit adagium heel precies beziet, gaat het alleen op bij constante omstandigheden en de omstandigheden in een automotor kunnen snel veranderen. Alleen door nog veel sneller, namelijk iedere omwenteling, te meten kom je tot een goed werkend systeem.

Overigens zijn mechanische systemen evenmin in staat te vervroegen, ook zij reageren op meetgegevens en passen die toe op toekomstige situaties. De sequentie Oorzaak en gevolg is niet om te draaien!

De dummy Panhard

Na het inbouwen van de sensors werd het tijd om mij te gaan bekommeren om het verwerken van de signalen die inmiddels, als de motor van de 24BT liep, door die sensors geproduceerd werden. Ik besefte me toen dat de werkzaamheden, het bouwen en programmeren van de elektronica, zich van de, vooral in de winter heel koude, garage naar mijn werkkamer zouden verplaatsen en dat ik daar geen beschikking had over een lopende 24BT met sensors. Tijd dus om een dummy te bouwen die precies dezelfde signalen af zou geven over een gebied van 600 tot 6000 toeren/minuut.

Een nieuw probleem dus, vertaald in elektronische termen, maak een signaalgenerator die blokjes levert over een frequentiegebied van 1040 tot 10400 Hz (heel gemakkelijk) en tegelijkertijd van diezelfde frequenties gedeeld door 104 (heel lastig).

Theoretisch begreep dat het goede antwoord was: neem een µcontroller en programmeer die op de juiste manier. Echter, ik had er wel eens een boek over gelezen, maar ik had nog nooit zo’n ding in handen gehad.

Ik schafte het boek Pic Microcontrollers programmeren; in10 boeiende lessen aan. De aanschaf ging gepaard met de aankoop van een paar µcontrollers, een compiler en een programmer.

Vanaf dat moment was het lezen, nee, studeren en de 10 boeiende lessen ondergaan.

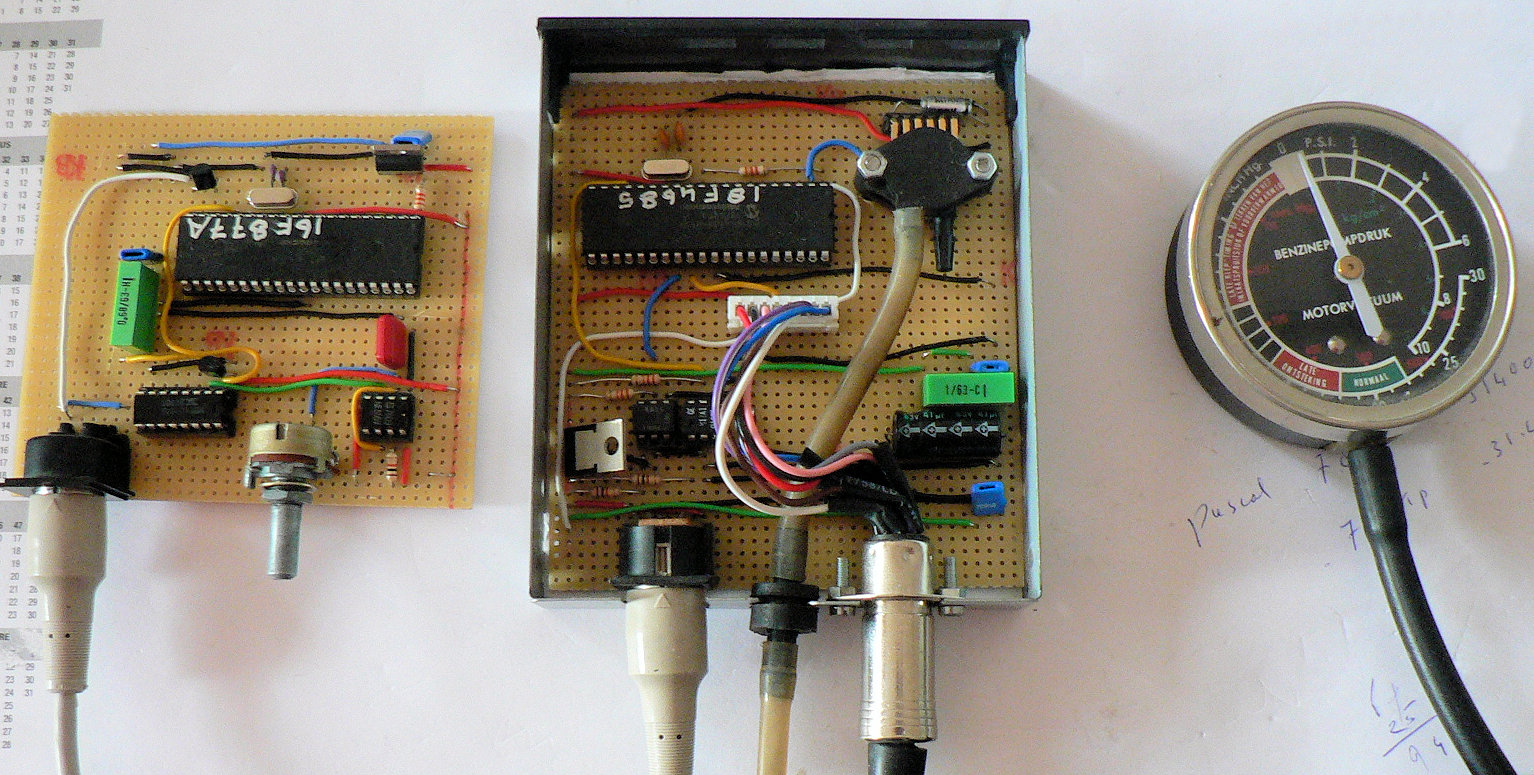

Na nog een dergelijk boek kon ik al vrij experimenteren en kort daarna bouwde ik met een microcontroller een nep-Panhard die precies de signalen afgaf als de auto beneden. Ik kon verder!

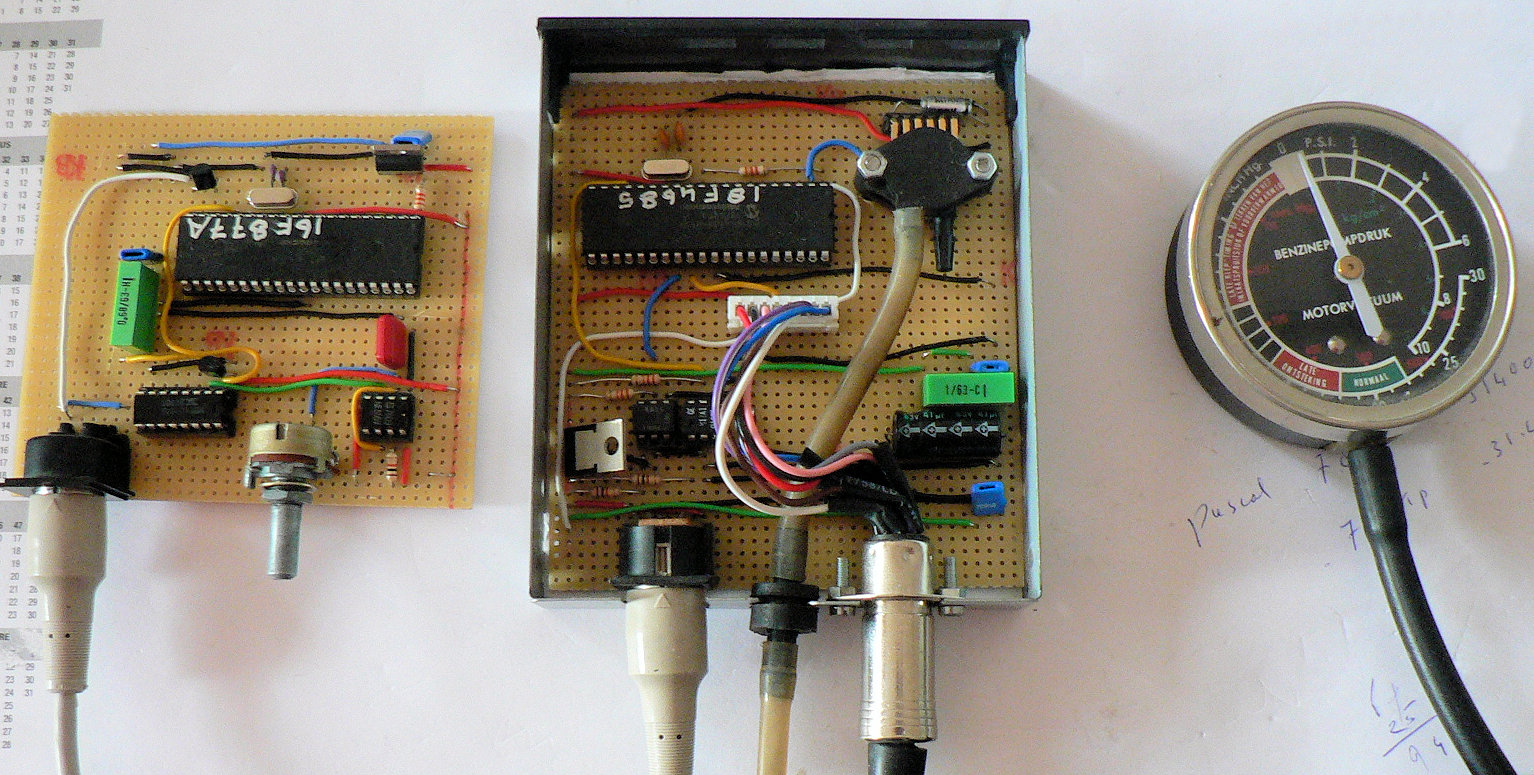

De elektronica ⇒

De elektronica ⇒

Links de dummy-Panhard, daarnaast de µcontroller unit. De vacuüm meter werd gebruikt voor het IJken.

Het pièce de résistance

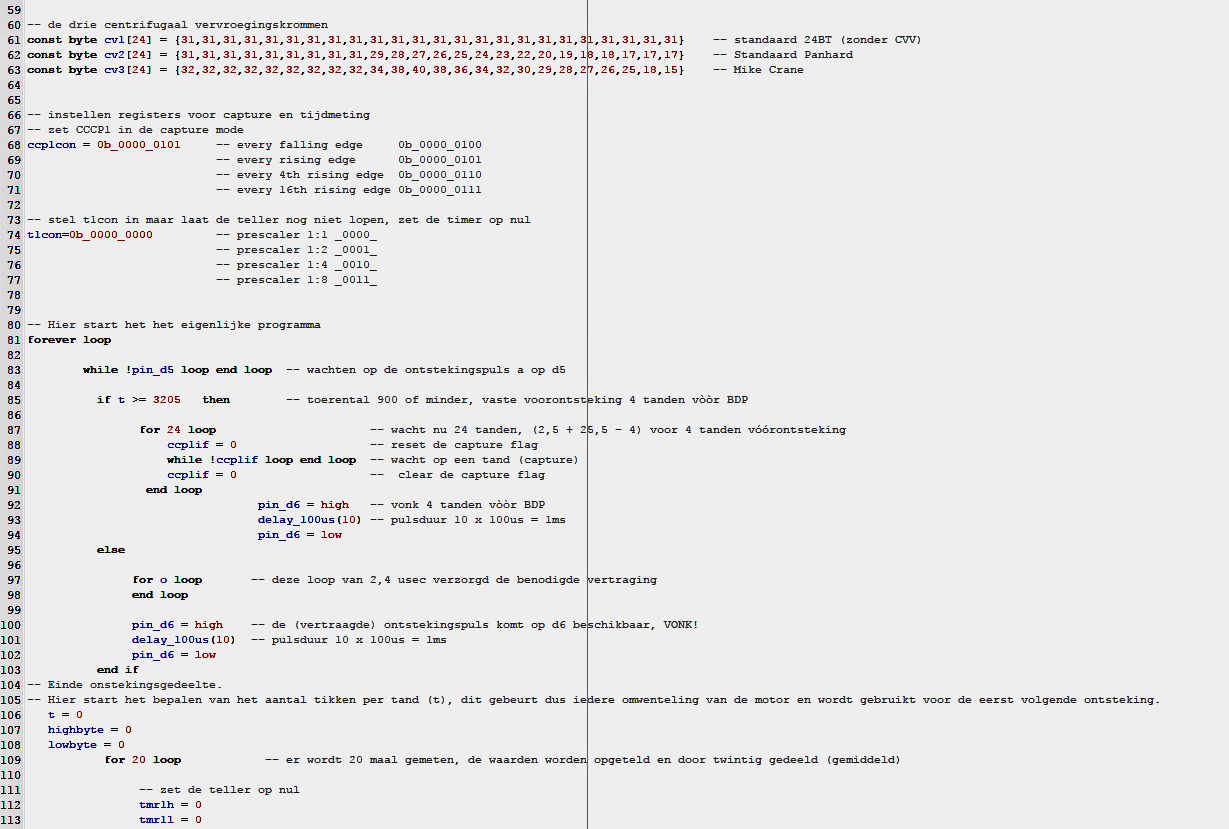

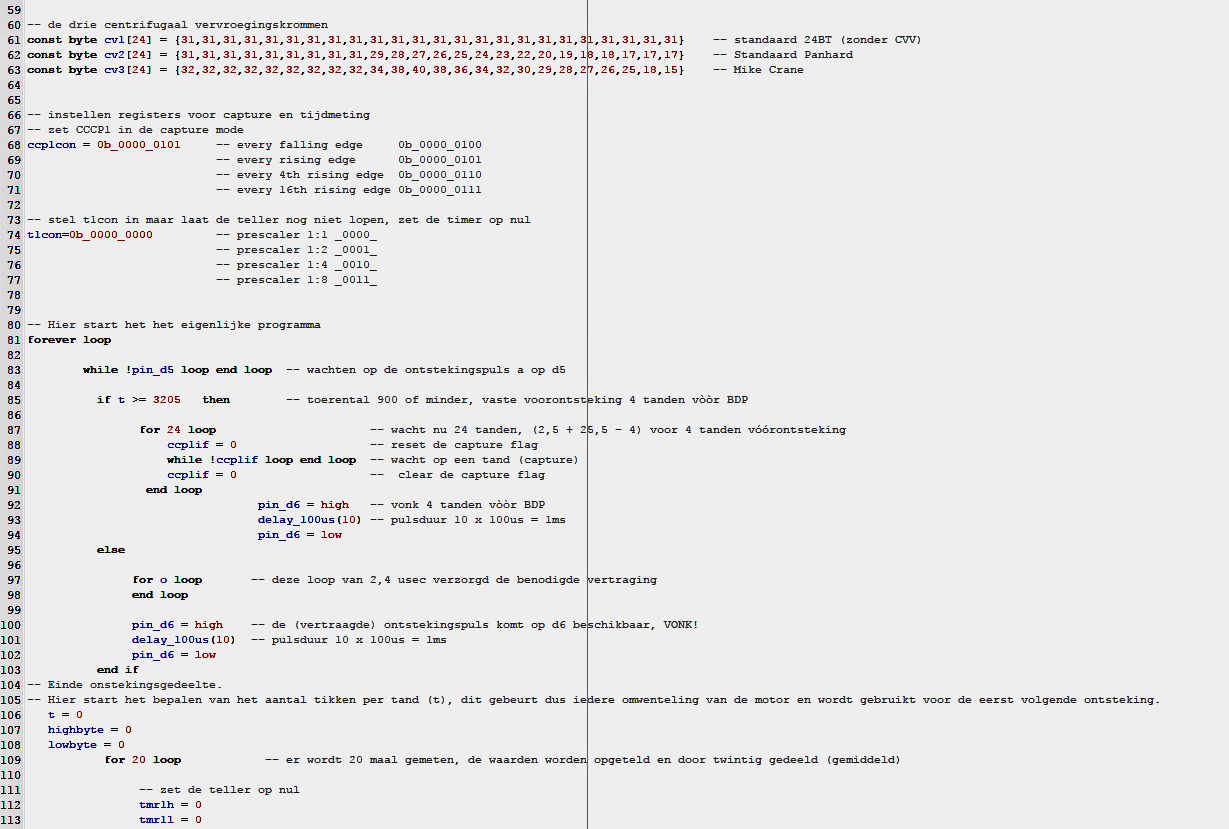

Het programma zelf was daarna nog een hele klus. Ik zal u de details besparen. Ik volsta met een beschrijving van de taken die het programma uitvoert:

iedere omwenteling wordt het toerental gemeten

iedere omwenteling wordt het toerental gemeten- door 20 x de tijd te meten van het voorbijkomen van één tand van het vliegwiel en deze tijd te delen door 20

- iedere omwenteling wordt het vacuum gemeten

- er zijn drie vervroegingskrommen (toerental) ingebouwd er kan met een schakelaar gekozen worden tijdens de rit

- tijdens de rit kan het ontstekingstijdstip in stappen van één graad tot + of – 5 graden versteld worden

- eens per omwenteling wordt de CDI op een precies uitgerekend moment geactiveerd deel programma

De ontsteking kan in de auto worden ge(her)programmeerd. De bovenste drie regels bevatten de drie ‘vervroegingskrommen’

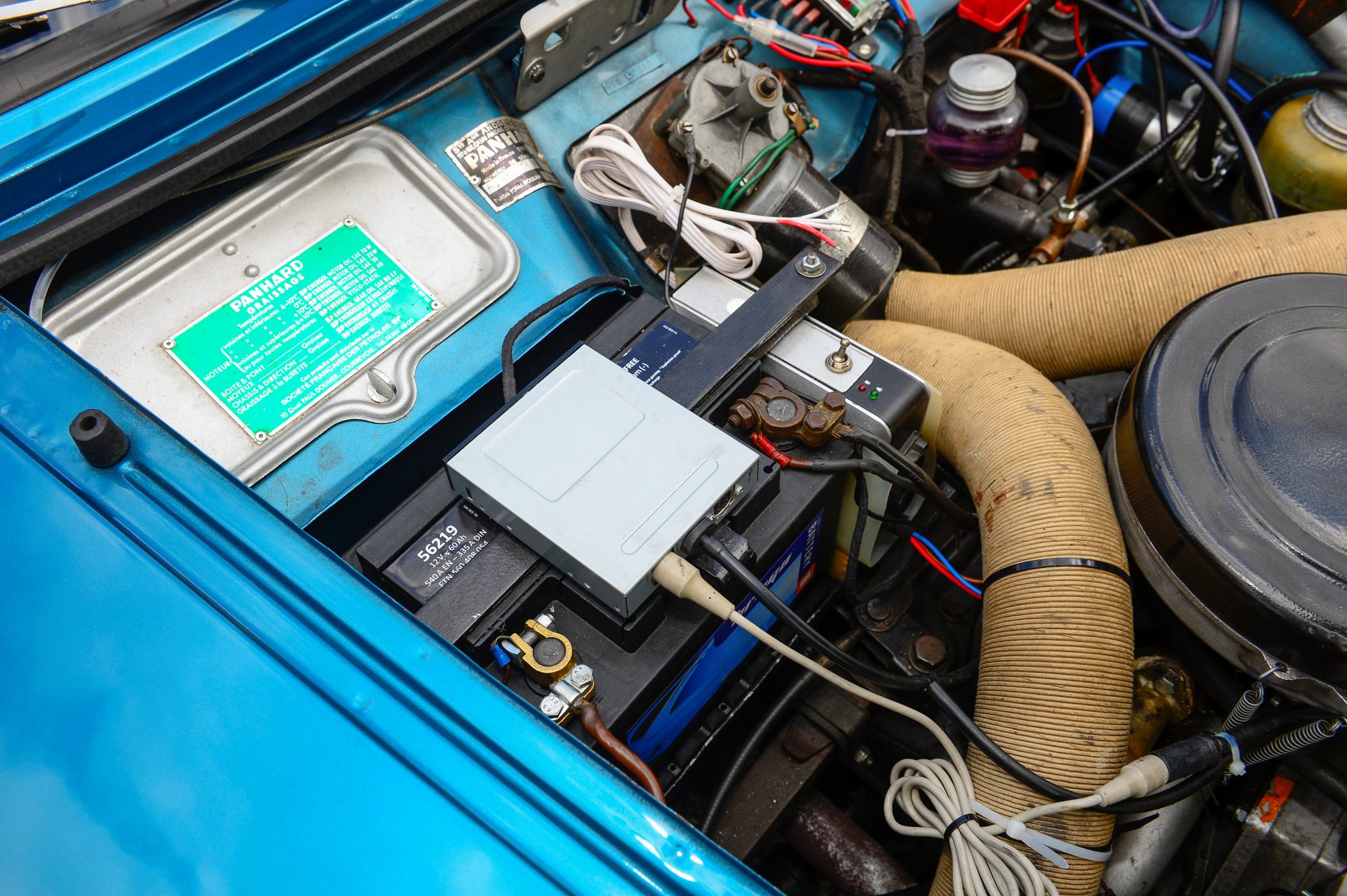

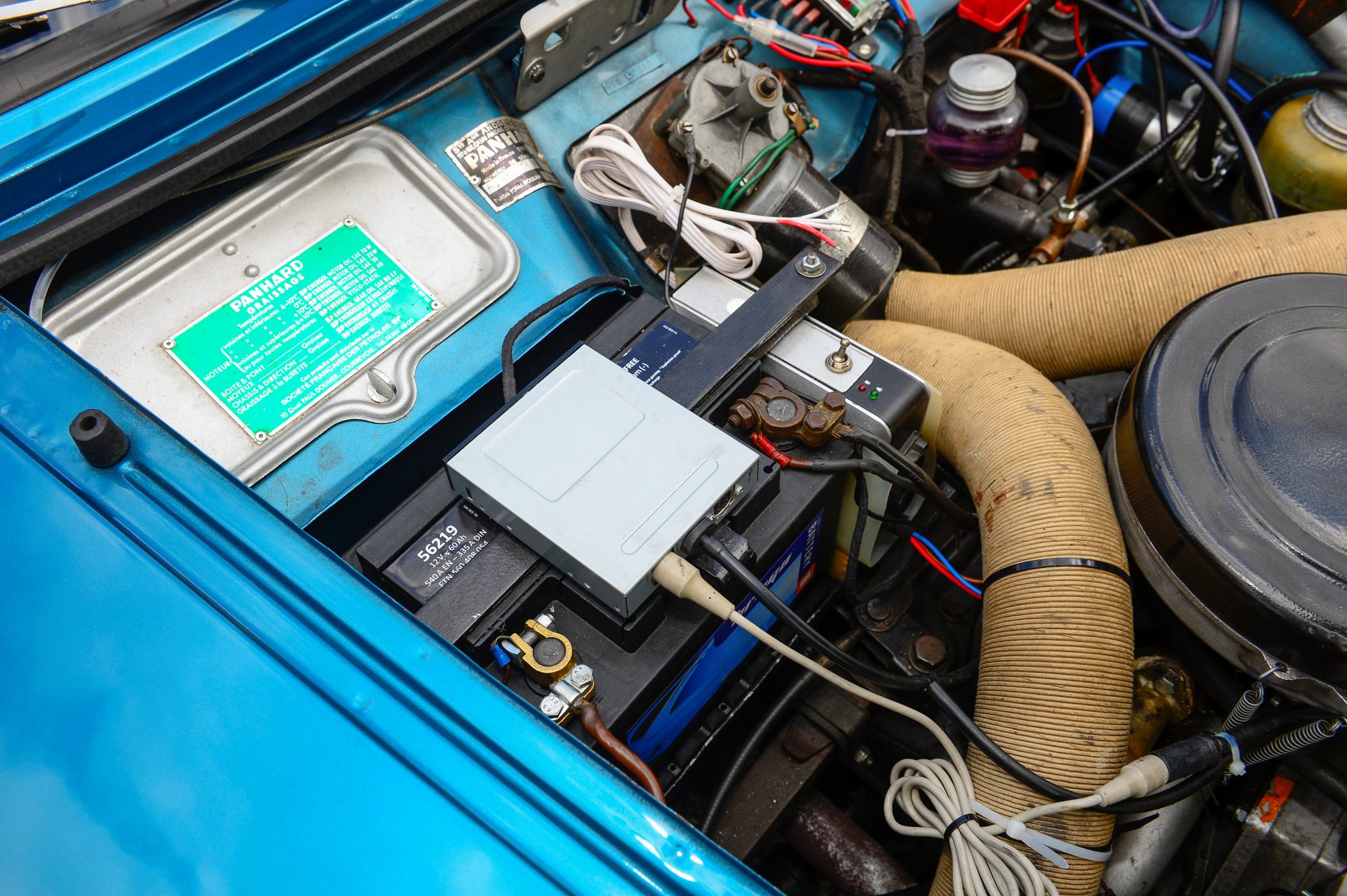

De Inbouw

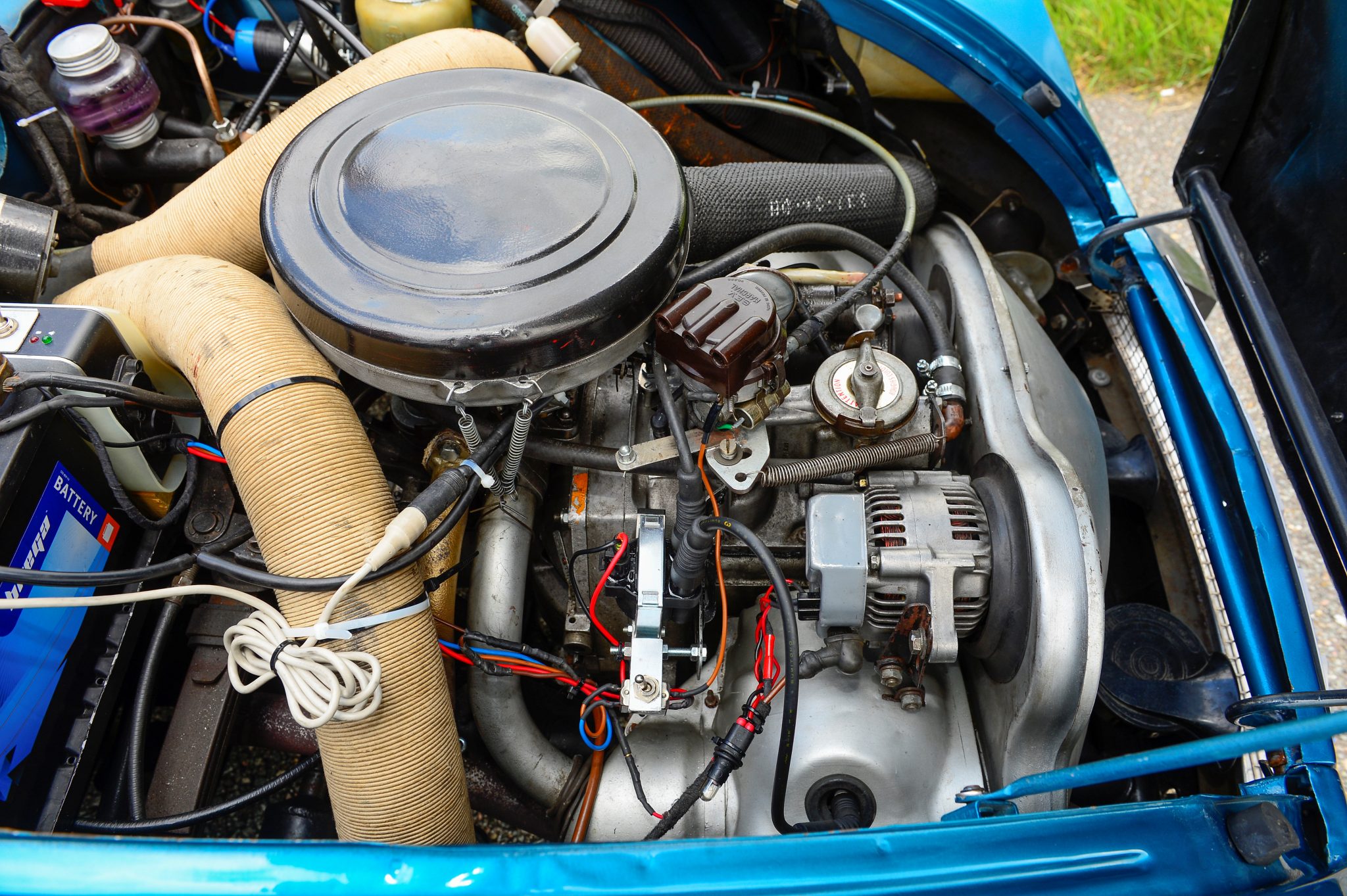

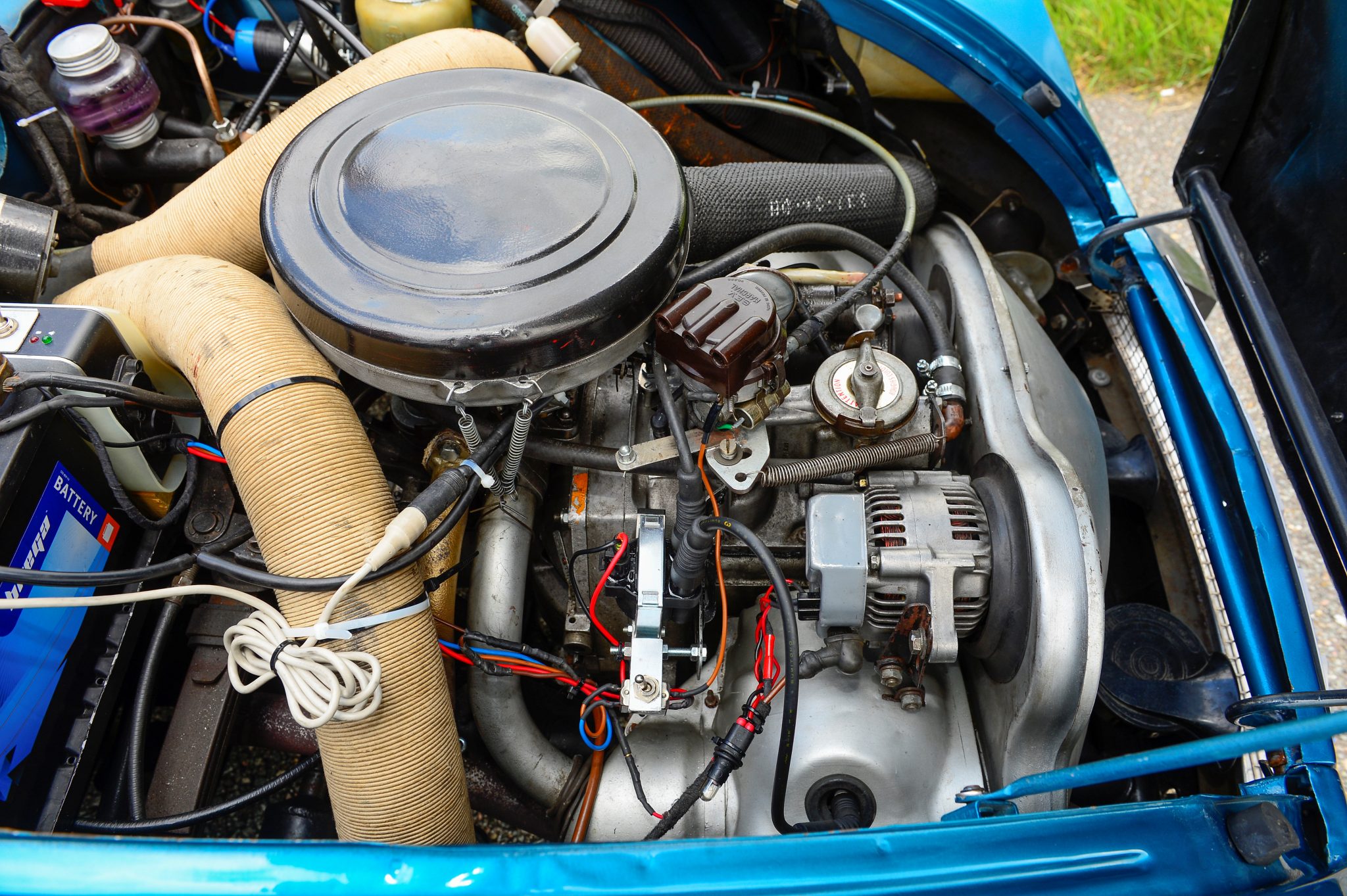

De inbouw van de nieuwe spullen onder de motorkap gaf geen problemen. De CDI paste precies naast de accu en de µcontroller unit met dubbelzijdig plakband er boven op. Het witte snoer boven de CDI is de aansluitkabel voor de met het oog op de toekomst (injectie) ingebouwde lambdasensor. Het witte snoertje aan de µcontroller gaat naar de sensors, ook het vacuümslangetje naar de carburateur is duidelijk te zien.

De inbouw van de nieuwe spullen onder de motorkap gaf geen problemen. De CDI paste precies naast de accu en de µcontroller unit met dubbelzijdig plakband er boven op. Het witte snoer boven de CDI is de aansluitkabel voor de met het oog op de toekomst (injectie) ingebouwde lambdasensor. Het witte snoertje aan de µcontroller gaat naar de sensors, ook het vacuümslangetje naar de carburateur is duidelijk te zien.

Op foto hiernaast zien we de Fiat 600 bobine en de inmiddels werkeloze verdeler. Let op de schakelaar midden onder in beeld, daarmee kan in geval van elektronische panne, worden teruggeschakeld naar ontsteking met kontakpuntjes.

Op foto hiernaast zien we de Fiat 600 bobine en de inmiddels werkeloze verdeler. Let op de schakelaar midden onder in beeld, daarmee kan in geval van elektronische panne, worden teruggeschakeld naar ontsteking met kontakpuntjes.

De resultaten

Tijdens de voorjaarsrit 2017 reed ik voor het eerst met de nieuwe ontsteking en het ging prima, totdat in Willemstad de auto er helemaal mee stopte. Het was duidelijk de ontsteking die weigerde. Gelukkig bleek de oude 2CV bobine de schuldige te zijn, het ding werd vervangen en de problemen waren verholpen. Ik heb inmiddels voor een andere, nieuwe bobine gekozen, een die eigenlijk in een Fiat 600 had moeten zitten. Na inmiddels heel wat kilometers durf ik de volgende stellingen aan:

- De auto start beter en de choke kan vrijwel direct geheel uitgezet worden

- Het stationair draaien is verbeterd/stabieler

- In normaal stads- en autowegverkeer merk is weinig of geen verschil te bemerken.

- Ondanks een lichte verbetering ‘hangt de motor nog steeds niet goed genoeg aan het gas’.

- De auto is opmerkelijk ongevoelig voor veranderingen van het ontstekingstijdstip.

Conclusies:

- De kwaliteit van de vonk is verbeterd en het ontstekingstijdstip varieert niet meer, metingen wijzen dat uit.

- De kleine verbeteringen in het rijgedrag zijn onvoldoende om mij tevreden te stellen, de motor moet nog beter kunnen lopen.

- Kennelijk moet ook de mengselvorming (carburatie) verbeterd worden. Wellicht dat de weg van Pierre Peters (Koerier 189) die verbetering kan brengen.

- Verbeteren van de mengselvorming door ombouw naar brandstofinjectie heeft vooralsnog mijn voorkeur. Het zal wel een jaar of twee kosten, maar u hoort nog van mij.

Meer info

Misschien dat sommigen onder u de technische details van de elektronica en het programmeren hebben gemist. Mocht dat het geval zijn, alle details, ook van het programma, zijn beschikbaar, neem gerust kontakt met mij (Ries Kruidenier) op.

Symptomen

Symptomen

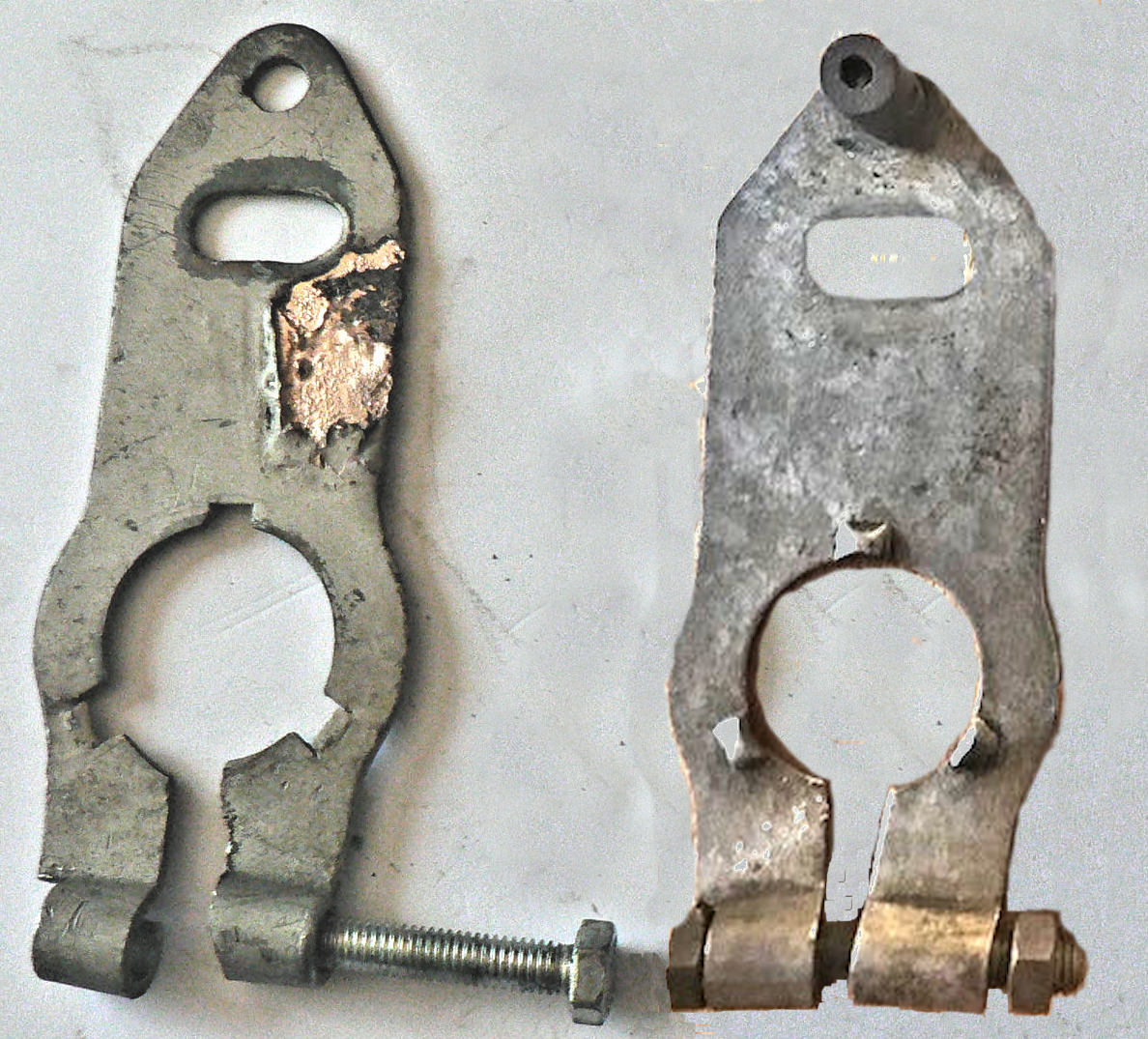

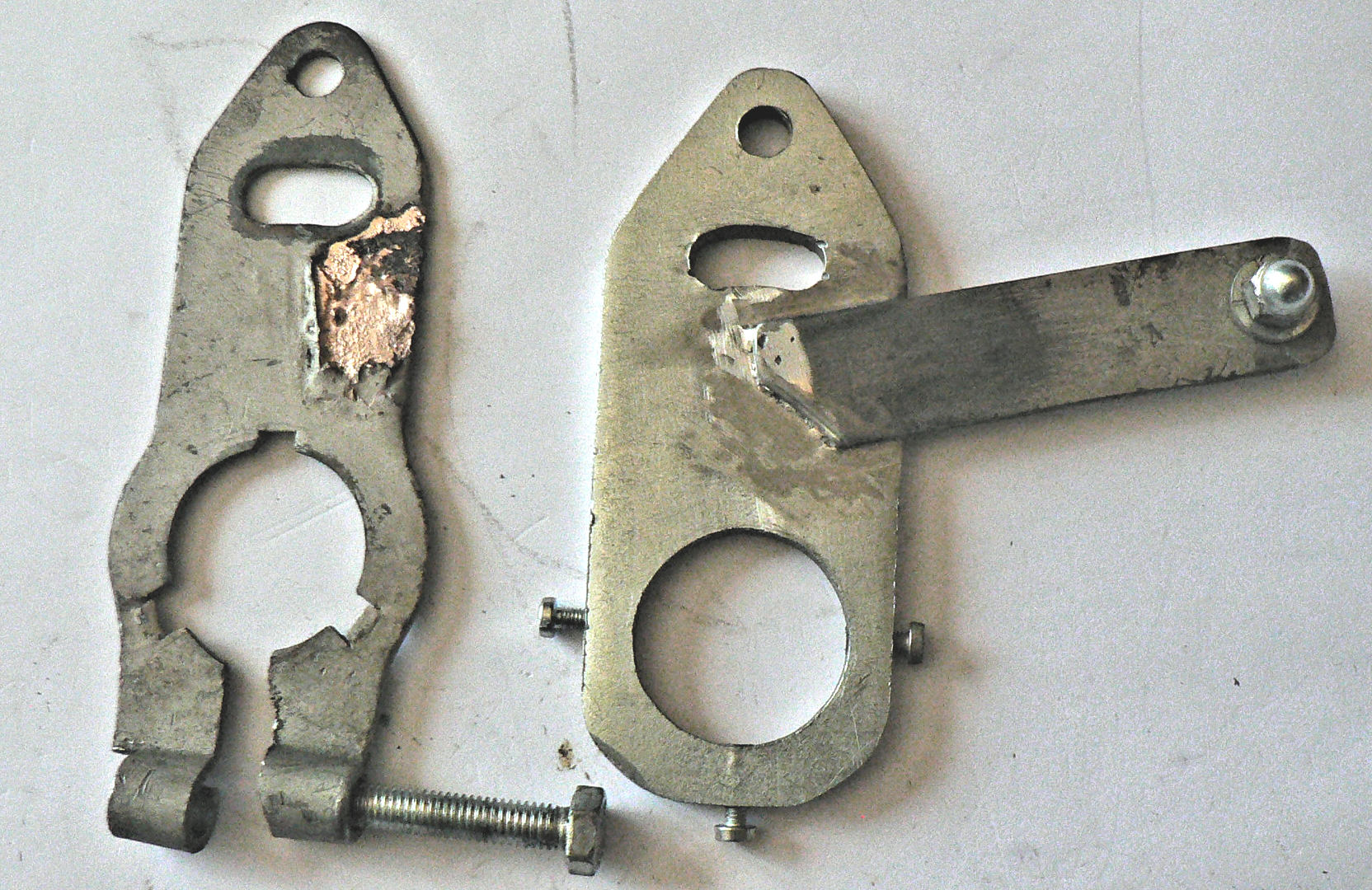

Dat dunne plaatje heeft een bijna onbedwingbare neiging krom te trekken als je de verdeler vastzet op het ‘kasteel’. Natuurlijk kun je de plaat elke keer weer recht buigen maar na een jaar of vijftig is de rek er dan wel uit. Je weet nooit zeker of de verdeler voldoende vast zit en dus draai je de bout nog iets vaster aan, waardoor de plaat opnieuw gaat opkrullen. Dat kan en moet dus beter.

Dat dunne plaatje heeft een bijna onbedwingbare neiging krom te trekken als je de verdeler vastzet op het ‘kasteel’. Natuurlijk kun je de plaat elke keer weer recht buigen maar na een jaar of vijftig is de rek er dan wel uit. Je weet nooit zeker of de verdeler voldoende vast zit en dus draai je de bout nog iets vaster aan, waardoor de plaat opnieuw gaat opkrullen. Dat kan en moet dus beter. Hoe te handelen? Neem de fraaie vormen (inclusief de gaten) van de oorspronkelijke voetplaat over op een plaatje staal of aluminium (ongeveer 95x40x4mm) en boor, zaag en vijl totdat de nieuwe plaat qua binnenmaten exact overeenkomt met het origineel. Met dit verschil dat de nieuwe plaat niet ‘open’ eindigt (zie de afbeelding). De buitenmaten doen er verder niet zoveel toe. Boor en tap vervolgens drie keer schroefdraad (3mm) van de zijkant van de plaat naar het gat waar de verdeler in moet zakken.

Hoe te handelen? Neem de fraaie vormen (inclusief de gaten) van de oorspronkelijke voetplaat over op een plaatje staal of aluminium (ongeveer 95x40x4mm) en boor, zaag en vijl totdat de nieuwe plaat qua binnenmaten exact overeenkomt met het origineel. Met dit verschil dat de nieuwe plaat niet ‘open’ eindigt (zie de afbeelding). De buitenmaten doen er verder niet zoveel toe. Boor en tap vervolgens drie keer schroefdraad (3mm) van de zijkant van de plaat naar het gat waar de verdeler in moet zakken.

⇐ In drie stappen van halffabrikaat tot sensor

⇐ In drie stappen van halffabrikaat tot sensor ⇐Toerental sensor op de motor

⇐Toerental sensor op de motor

Ontstekingsvervroeging

Ontstekingsvervroeging De elektronica ⇒

De elektronica ⇒ iedere omwenteling wordt het toerental gemeten

iedere omwenteling wordt het toerental gemeten De inbouw van de nieuwe spullen onder de motorkap gaf geen problemen. De CDI paste precies naast de accu en de µcontroller unit met dubbelzijdig plakband er boven op. Het witte snoer boven de CDI is de aansluitkabel voor de met het oog op de toekomst (injectie) ingebouwde lambdasensor. Het witte snoertje aan de µcontroller gaat naar de sensors, ook het vacuümslangetje naar de carburateur is duidelijk te zien.

De inbouw van de nieuwe spullen onder de motorkap gaf geen problemen. De CDI paste precies naast de accu en de µcontroller unit met dubbelzijdig plakband er boven op. Het witte snoer boven de CDI is de aansluitkabel voor de met het oog op de toekomst (injectie) ingebouwde lambdasensor. Het witte snoertje aan de µcontroller gaat naar de sensors, ook het vacuümslangetje naar de carburateur is duidelijk te zien. Op foto hiernaast zien we de Fiat 600 bobine en de inmiddels werkeloze verdeler. Let op de schakelaar midden onder in beeld, daarmee kan in geval van elektronische panne, worden teruggeschakeld naar ontsteking met kontakpuntjes.

Op foto hiernaast zien we de Fiat 600 bobine en de inmiddels werkeloze verdeler. Let op de schakelaar midden onder in beeld, daarmee kan in geval van elektronische panne, worden teruggeschakeld naar ontsteking met kontakpuntjes.

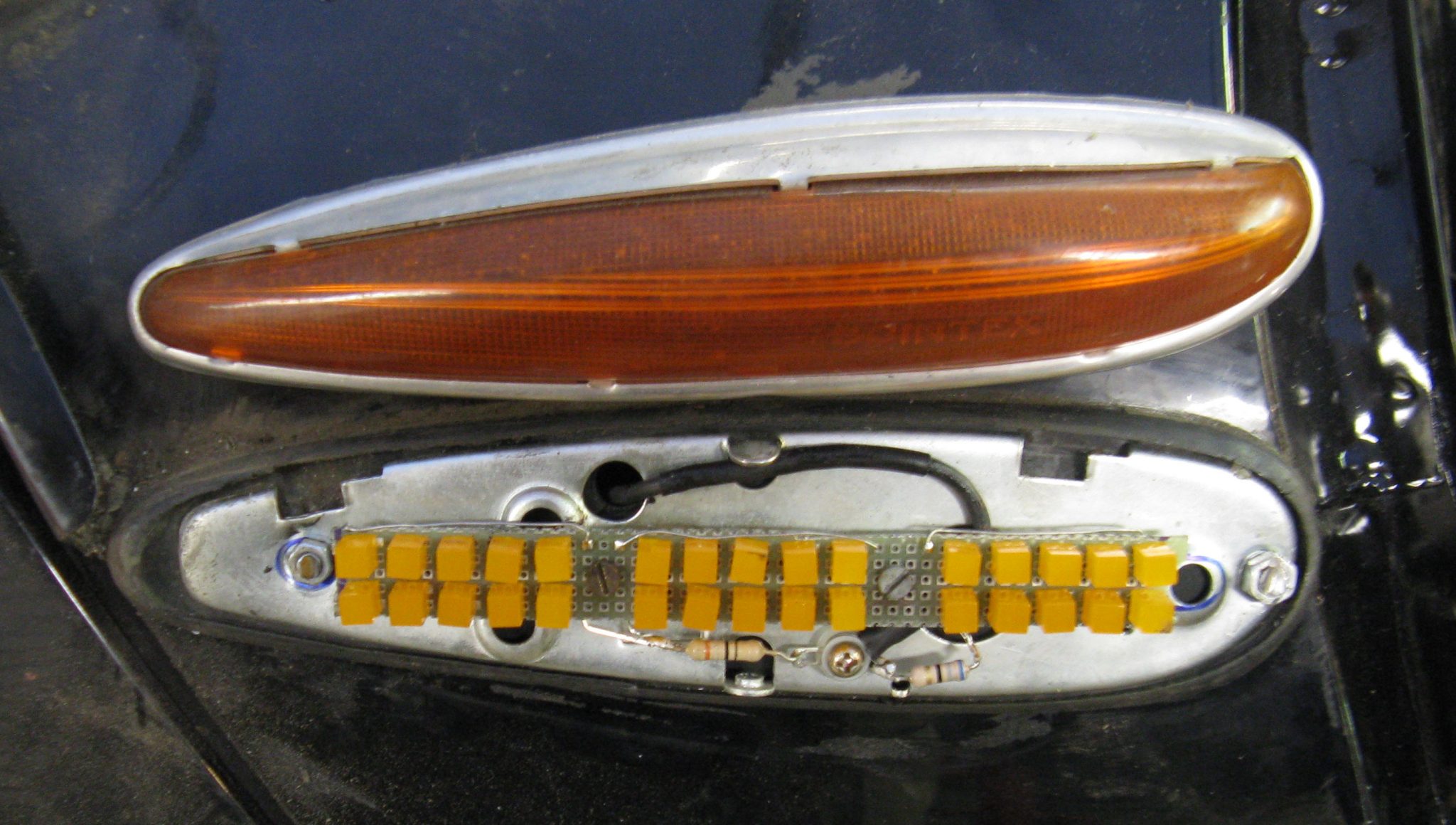

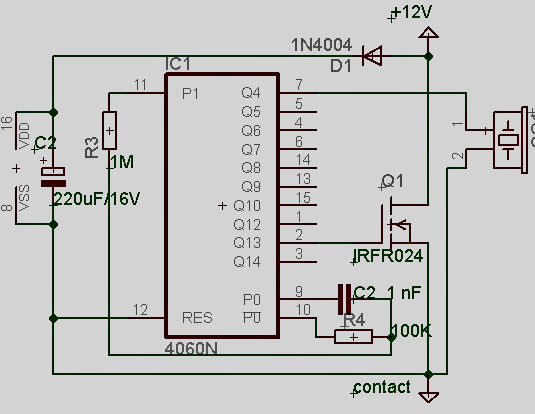

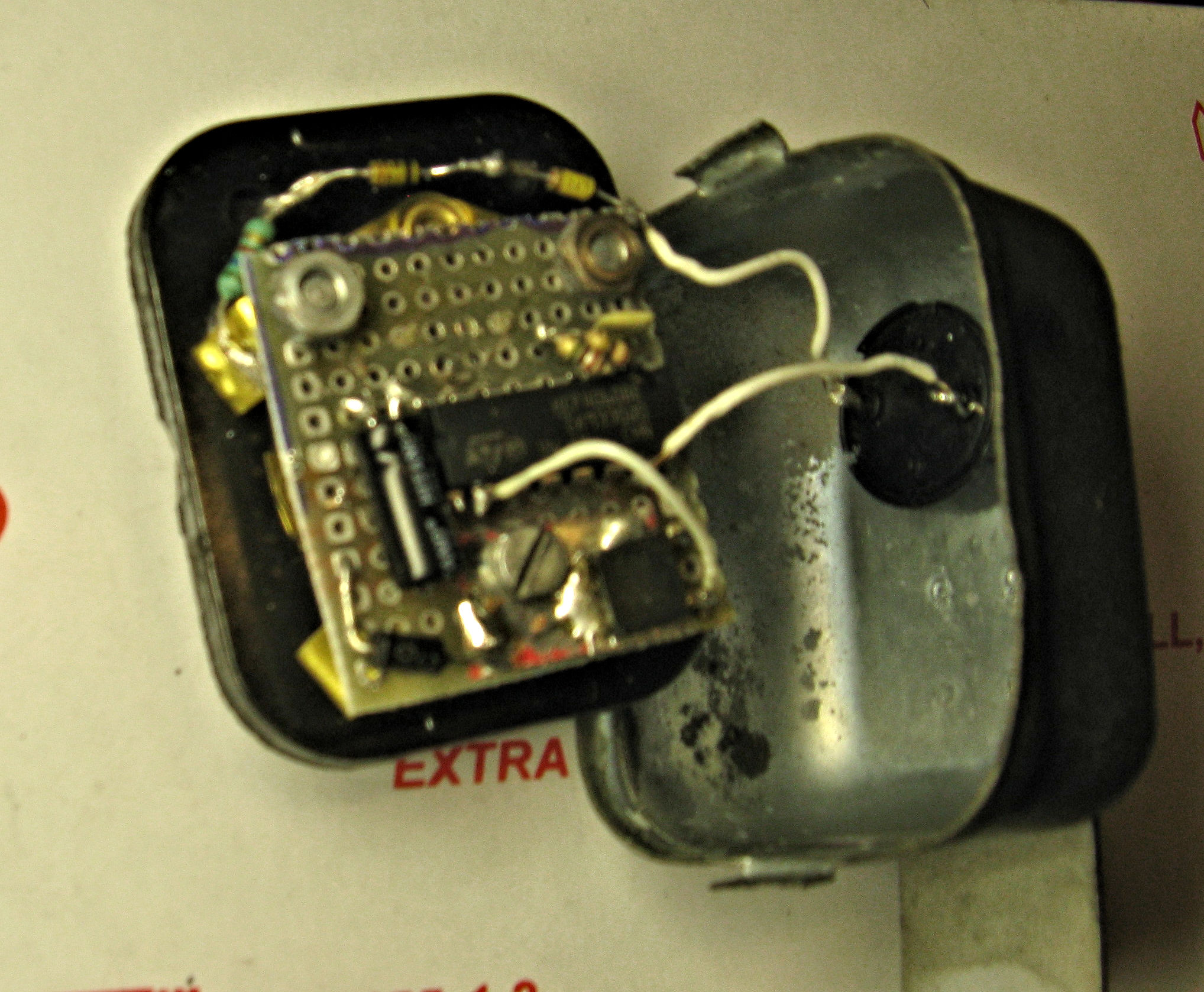

Moderne componenten zijn kleiner en dan lukt die inbouw wel (zie fig.2). Dat gaat als volgt: Neem een CMOS bouwsteen HEF4060, een oscillator met een 4096-deler. Kies 4000 Hz voor de oscillator met drie kleine componentjes en uit de deler komt dan ongeveer 1 Hz. Daarmee kan een MOSFET worden geschakeld en klaar is de clignoteur automaat, zie fig.3 voor het schema. Voor ingewijden zit er een grapje in: het IC krijgt zijn voeding uit een condensator die “gebootstrapped” is.

Moderne componenten zijn kleiner en dan lukt die inbouw wel (zie fig.2). Dat gaat als volgt: Neem een CMOS bouwsteen HEF4060, een oscillator met een 4096-deler. Kies 4000 Hz voor de oscillator met drie kleine componentjes en uit de deler komt dan ongeveer 1 Hz. Daarmee kan een MOSFET worden geschakeld en klaar is de clignoteur automaat, zie fig.3 voor het schema. Voor ingewijden zit er een grapje in: het IC krijgt zijn voeding uit een condensator die “gebootstrapped” is. Het resultaat is een clignoteur automaat die onafhankelijk is van de belasting, direct start en door het ontbreken van een hittedraad in serie en het prima schakelen van de MOSFET zo merkbaar meer licht uit de lampen laat komen..

Het resultaat is een clignoteur automaat die onafhankelijk is van de belasting, direct start en door het ontbreken van een hittedraad in serie en het prima schakelen van de MOSFET zo merkbaar meer licht uit de lampen laat komen..